エンジニアリングの観点から言えば、プロトタイピング フェーズを開始する経験の浅い多くのスタートアップ ファウンダーは、機能するものを作成することに失敗することがよくあります。これは、スタートアップの期待と潜在的な支援者や投資家の期待に応える詳細な知識が不足しているためです。ここでは、プロトタイピングの間違いを理解し、回避するのに役立つヒントをいくつか紹介します。 検証テスト/フィードバックの欠如 社内で行う場合でもアクセラレータを介して行う場合でも、製品のテストは、製品の信頼性、さらには安全性を確認するために不可欠です。ただし、この記事の後半で説明するように、量産に基づく検証テストはまだ

深圳で革新的な新製品を中国のメーカーに委託しようと考えていますが、知財の問題、コミュニケーションの障壁、品質管理が懸念されています。私たちは皆、中国の製造業は低品質で IP を奪う産業であるというこの考えを心に植え付けています。しかし、これはそうではなく、簡単に回避できます。 中国の製造業は 21 世紀に入ってから長い道のりを歩み、急速に新しい革新的な技術のリーダーとなり、採用者になりました。中国の製造業者は依然として労働力に大きく依存していますが、私たちは中国の製造業の将来に大きな進歩を遂げており、中国の製造業者、特に深圳の製造業者が生産する製品の品質に変化が見られます. 中国

はじめに 新しいテクノロジーを開発して市場に投入することに成功したかどうかに関係なく、テクノロジーの重要性はスタートアップによって開発された技術は、今日私たちが見たり経験したりしている多くの利点を生み出します。 あらゆる業界の誰もが、テクノロジーの重要性とそれがもたらすものに同意するでしょう.スマートフォンなどの消費者向けテクノロジーから家庭に電力を供給するソーラー パネルに至るまで、テクノロジーは私たちの幸福と発展の絶え間ない拡大にとって非常に重要です。 テクノロジーの中心では、新興企業が新しく革新的なテクノロジーを生み出し、興味、そして新しいアイデアと破壊的な生き方で私た

はじめに ハードウェアを開発しようとしていますが、その方法を理解していません。このガイドは、ハードウェアの開発プロセスの概要を説明するために作成したものです。秘密ではありませんが、ハードウェア開発サイクル全体で考慮しなければならない領域が数多くあるため、ハードウェアの開発は難しいか、少なくともそのプロセスが難しくなっています。 ハードウェア分野に参入するスタートアップの多くは、ハードウェアの開発を開始する前に誤解されています。ハードウェアを開発するときは、いくつかのコンポーネントをコンパイルし、それらをいわゆる「機能するプロトタイプ」に組み立ててから、これを製造ラインに移行するだけでよ

1.マシニングクリアランス(サイドクリアランス)の影響 加工ギャップのサイズとその一貫性は、EDM の加工精度に直接影響します。各規格の加工間隙や表面粗さの数値を把握してこそ、電極の寸法設計、収縮量の決定、加工時の規格換算が可能となります。 2.表面粗さ EDM表面の粗さは、放電ピットの深さとそれらの分布の均一性に依存します。加工面に浅くて均一に分布した放電ピットが生成された場合にのみ、加工面の粗さの値を小さくすることができます。 放電ピットの均一性を制御するためには、等エネルギー放電パルス制御技術、すなわちギャップ電圧破壊の立ち下がりを検出し、放電パルス電流幅を等しく制御し、加工に

スレッドには多くの処理方法があります。一般的なめねじ加工はタップでタップ加工ができ、一般的なおねじ加工は異なる金型仕様で加工できます。ねじ切りには多くの利点があります。今日はねじ切り加工の利点について話しましょう。 (1) ねじ切りフライスは、異なる直径で同じ歯形のねじを加工できます 補間半径を変更することにより、スレッドフライスカッターでさまざまなスレッドを処理できます。これにより、工具の数を減らし、工具交換時間を節約し、効率を向上させ、工具管理を容易にすることができます。そしてナイフは左右の糸を処理できます。スレッド フライス カッターが左ねじまたは右ねじのどちらを完全に処理するかは、

CNC フライス盤で金属を切削する場合、切削工具が工作物に切り込み、切削力と呼ばれる工作物材料を切りくずに変形させます。切削力は、切削力の計算、切削工具、工作機械、工作機械の治具の設計、および切削パラメータの策定の重要な基礎となります。自動生産では、切削プロセスと切削工具の動作状態も切削力で監視できます。 切削力と切削力 CNC ミリング マシン 1. の切削力の源 CNC フライス加工 マシン。 一方、切削力の発生源は、切りくず形成過程での弾性変形や塑性変形による抵抗です。一方、切りくずと工具すくい面、ワークと工具すくい面の間の摩擦抵抗です。 2. 切削力と分解。 切削中の

フライス加工部品の表面は、平面、平面輪郭、曲面、穴、ねじ山などにすぎません。選択した加工方法は、部品の表面特性、必要な精度、および表面粗さに適合する必要があります。 表面処理スキームの分析 ボーリングおよびフライス加工マシニング センターでの平面、平面輪郭、および表面の唯一の加工方法は、フライス加工です。粗フライス加工後、平面の寸法精度は it12 ~ IT14 (2 つの平面間のサイズを指す) に達し、表面粗さ Ra 値は 12.5 ~ 50 μ m に達する可能性があります。平面は it7 ~ it9 に達し、表面粗さ Ra 値は 1.6 ~ 3.2 μ m に達します。 1) 平面

機械部品の加工精度は、主にワークピース、切削工具、工作機械、プロセッサが採用する加工技術など、いくつかの重要な要因に依存します。平面フライス加工の加工精度を分析することで、平面フライス加工の加工精度を向上させる方法についての理解が深まり、より高精度な平面加工加工の参考になります。 1.振動の制御と回避 切削振動の原因を考えると、振動を抑制し、回避するために、次の対策を講じることができます。十分な機械動力、剛性のある治具、合理的なフライスカッター構造サイズ、妥当なクランプモード、クランプ力など、可能な限り十分な剛性を備えたプロセスシステムを選択する必要があります。加工中に使用しない送り方向を

電気材料や商業では、金属の種類が多いため、製造業で多くの議論を呼んでいます。これらの議論は、金属ユーザーがさまざまな金属材料を区別できないことに起因しています。特に差が非常に小さく、通電導体として使用される場合. 赤銅と真鍮は、しばしば一緒に混合される 2 種類の金属材料です。 2 つの金属を並べて配置すると、銅と真鍮が少し似ていることがわかります。ただし、色味には微妙な違いがあり、見分けるにはかなりの専門知識が必要です。プロジェクトで間違った選択をしないようにするには、それらを読むことがプロジェクトの成功に不可欠です。この投稿では、赤銅と真ちゅうの違いを判断するために、これらの問題を詳細に

高い表面品質と外観精度を備えた銅精密部品の場合、品質基準を達成するために、精密機械加工プロセスに従って研削生産と加工を行う必要があります。しかし、一般的な部品の製造プロセスは機械的に適用することができず、研磨屑がサンドホイールを詰まらせるという問題を解決するのが難しいだけではありません。また、精密部品の表面が荒れたり、傷がついたりして、精密加工の品質が低下します。精密銅加工の注意事項について説明します 注意事項 機械加工 精密銅部品 銅の特性上、加工工程でまず気になるのは延性です。延性が高いワークピースは柔らかいことは誰もが知っています。軟銅部品の場合、銅部品のCNC旋盤加工が必要な旋盤

焼入れ鋼とは? 焼入れ鋼とは、焼入れ後にマルテンサイト構造を持ち、硬度がHRC50以上の鋼を指します。難削材で大きな割合を占めます。研削は、硬化鋼を機械加工するための伝統的な方法です。ただし、旋削、フライス加工、中ぐり加工、穴あけ加工、リーマ加工は、機械加工効率を向上させるためによく使用され、研削と焼入れ後のワークの形状と位置の誤差が複雑すぎて製造できないという問題を解決します。 焼入れ鋼の特徴 焼入れ鋼の切削特性は次のとおりです。 (1) 焼き入れ鋼の主な切削特性は、高硬度、高強度で、可塑性がほとんどないことです。 (2) 大きな切削抵抗と高い切削温度 (3) 焼入れ鋼は硬度が

これまで、高硬度鋼の荒フライス加工では、非常に低い切削速度と送り速度、および大きな切削深さと工具の移動距離しか使用できませんでした。この加工方法は遅くて時間がかかりますが、ワークに深い段付きツールマークを形成することができます。そのため、その後の中仕上げ加工と仕上げ加工を複数回行う必要があります。また、硬度の低いワークを荒削りした後、熱処理を行い、硬化したワークを再度フライス盤でクランプし、複数回のクランプで中微フライス加工と微フライス加工を完成させる方法もあります。もう 1 つの方法は、硬化鋼の放電加工 (EDM) ですが、このプロセスも非常に時間と費用がかかります。 現在、これらの時間と

SKD11 ダイス鋼は日本の工具鋼です。材料の熱処理硬度:hrc58-60 SKD11 は一種の高炭素および高クロム合金の工具鋼です。熱処理後、硬度が高く、研削性が高く、硬化性が高く、寸法安定性に優れています。切削性が良く、炭化物粒子が細かく均一で、化学元素モリブデンとバナジウムを特別に添加しているため、焼割れの心配がありません。 SKD11 固有のパフォーマンス A) 高温強度と靭性、優れた耐摩耗性、容易な切断; B) 強度、靭性、耐熱性のバランスに優れた冷間ダイス鋼、 C) 真空脱ガス精製を行っているため、内部品質は極めてクリーンです。 D) 良好な機械加工性. E) 硬化

通常、金属合金の表面処理には、電気めっきまたは陽極酸化が選択されます。これら 2 つのプロセスの違いは何ですか。 製品設計者は、さまざまなプロセスの制限を理解する必要があるため、重要な点は上記のとおりです。 アルミニウム合金の表面処理は通常陽極酸化であり、電気メッキには適していません。 亜鉛合金ダイカストの一般的な表面処理は電気めっきであり、陽極酸化には適していません。 アルミニウム合金ダイカストは、陽極酸化処理には適していません。外観の要求が高いものは注意して使用してください。 さまざまな治療法 電気めっきは、めっきする材料をカソード、コーティング金属と同じ金属材料をアノードとし

CNC加工中に、切断中に近くのノズルから液体のような油が噴出するのを見ました。実際、この液体は切削液です。 切削油は、CNC工作機械で使用される潤滑剤で、潤滑、冷却、および洗浄の機能を備えています。したがって、切削液は CNC マシンの自動加工において非常に重要な役割を果たします。 切削液の機能 1.潤滑: 切削液は、工作物や工具の表面に油膜を形成し、金属間の最小の隙間や不規則な場所に浸透して、金属間の摩擦を減らすことができます。以下の効果が得られます: ① 工具の摩耗を減らし、工具の寿命を延ばします。 ② 切削抵抗を減らし、加工時の動力を少なくする。 ③エッジのバリを防ぎ、加工

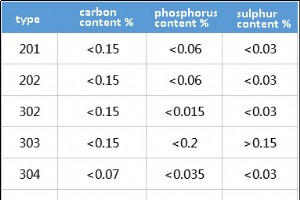

硫黄とリンの含有量は、ステンレス鋼にとって非常に重要な指標であり、炭素構造用鋼と高品質の炭素構造用鋼が分類されます。 硫黄とリンの含有量が0.04%未満の鋼は、高品質の鋼と呼ばれます。硫黄含有量が0.03%以下、リン含有量が0.035%以下の鋼は高品質鋼と呼ばれます。硫黄とリンの含有量が 0.025% 以下の鋼は超品質鋼と呼ばれます。 ステンレス鋼の一般的な硫黄とリンの含有量は次のとおりです。 一般的なステンレス鋼 タイプ 一般的なステンレス鋼のモデルは通常、201、202、303、304、316、410、420、430 などのアメリカの表現である 200 シリーズ、300 シリ

機械加工された製品の品質要件の継続的な改善に伴い、人々は製品品質を改善するための方法と手段を模索するために多くの時間とエネルギーを投資してきましたが、機械加工の過程での製品品質に対する加工代の影響を無視してきました。工程に余裕を持たせるだけでは、製品の品質に大きな影響はないと考えています。機械製品の実際の加工工程では、部品の取り代が製品の品質に直接影響することがわかっています。 取り代が小さすぎると、前工程での形状や位置の誤差、表面欠陥の残りをなくすことが難しくなります。許容値が大きすぎると、加工の負担が増えるだけでなく、材料、工具、およびエネルギーの消費も増加します。さらに深刻なことは、機

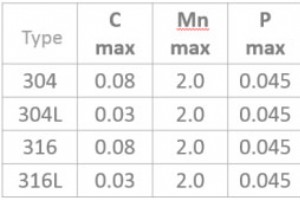

ステンレス鋼は鋼の一種です。鋼とは、炭素 (c) が 2% 未満の鋼、2% を超える鉄を指します。鋼の製錬工程では、クロム(CR)、ニッケル(Ni)、マンガン(MN)、ケイ素(SI)、チタン(TI)、モリブデン(MO)などの合金元素を添加して、鋼の性能を向上させ、製造します。鋼には耐食性があります (つまり、錆びません)。これは、よくステンレス鋼と呼ばれるものです。 ステンレス鋼:空気、蒸気、水またはステンレス鋼などの弱い腐食性媒体に耐性があります。一般的に使用される鋼種は 304、304L、316、および 316L で、これらはオーステナイト系ステンレス鋼の 300 シリーズ鋼です。 本

図面は、エンジニアリングおよび技術担当者がコミュニケーションのために使用する言語です。機械図面は専門家でないと読めませんが、機械図面は見透かさないとコミュニケーションが取れないため、機械図面は技術者が身につけなければならない知識です。 機械図面の種類 機械図面には、組立図、スケッチ、模式図、部品図、BOM など、さまざまな種類があります。まず、どの図面を取得するかを決定する必要があります。これにより、図面がどのオブジェクトを表し、どのような側面を表しているかがわかります。 機械図面を理解するには? まず、取得する図面の種類、組立図、回路図、または部品図、BOM を明確にする必要が

製造プロセス