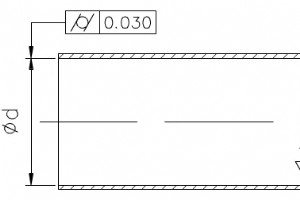

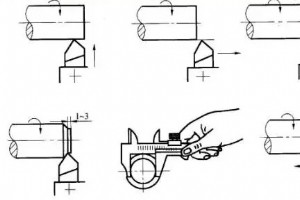

切断プロセスでは、薄い壁は切断力によって容易に変形し、楕円形または小さな中央と大きな端を持つ「ウエスト形状」の外観につながります.また、薄肉ブシュは加工時の放熱性が悪いため熱変形しやすく、部品の加工品質を確保することが難しい。下の図に示す部品は、取り付けやクランプが不便なだけでなく、加工部品の加工も困難です。特殊な薄肉ケーシングとシャフトガードを設計する必要があります. プロセス分析 図面に記載されている技術要件に従って、ワークピースはシームレス鋼管で処理されます。内孔と外壁の表面粗さは旋削加工で実現できるRa1.6μmですが、内孔の円筒度は薄肉部品に求められる0.03mmよりも高くな

摩耗とへこみに耐える能力は、特定の種類の金属の 2 つの非常に重要な属性です。これらの特性の測定値である硬度は、どの金属を選択するかを決定する際の重要な考慮事項です。金属基材の硬度を適切にするために、一部の金属は表面硬化と呼ばれる方法で表面硬度を変更します。 表面硬化は、金属表面の耐久性と外観を改善するための技術であり、金属表面は別の金属合金の上面に薄い層を追加することによって強化されます。通常、合金の薄い層は元の金属よりも硬く、耐久性があります。 ケース硬化とは? 肌焼きは「表面硬化」とも呼ばれます。部品の内部を比較的柔らかく保ちながら、金属部品の表面を硬化させる熱処理プロセスです。

CNC加工において、工具寿命とは、工具の先端が工作物を切削してから、工具の先端が廃棄されるまでの時間または工作物表面の実際の長さを指します。工具ノーズの加工時間は、工具メーカーが工具寿命を計算するための主要な評価指標です。 一般的なツールの寿命は、各刃の連続加工で 15 ~ 20 分です。工具寿命は、実験室の比較的理想的な条件下で企業によって測定されます。さまざまな被削材のさまざまな切削深さと送りに応じて、各ブレードは15〜20分間連続して処理され、対応する線速度と送りの関係が計算され、対応する切削パラメータテーブルが形成されます。そのため、各社の切削データ表も異なります。 1.ツールの寿命

加工精度とは、加工後の部品の実際の幾何学的パラメーター (サイズ、形状、および位置) が、図面で指定された理想的な幾何学的パラメーターとどの程度一致しているかを示します。この適合度が高いほど、加工精度が高くなります。 機械加工では、さまざまな要因の影響により、部品のすべての幾何学的パラメーターを理想的な幾何学的パラメーターと完全に一致するように処理することは実際には不可能であり、常に多少の偏差があります。この偏差が加工誤差です。 本日は以下の3つの側面からご紹介します。 部品の寸法精度を取得する方法 形状精度を得る方法 位置精度を取得する方法 部品の寸法精度を取得する方法 (1)試し

研磨とは、機械的、化学的、または電解研磨作用を使用してワークピースの表面粗さを減らし、明るく滑らかな表面を得ることを指します。これは、研磨ツールと研磨粒子またはその他の研磨媒体を使用してワークピースの表面を修正することです。 研磨はワークピースの寸法精度や幾何学的精度を向上させることはできませんが、滑らかな表面や鏡面光沢を得ることを目的としており、時には光沢を取り除くためにも使用されます (つや消し)。 機械研磨は1つの部品を手作業で行うのに対し、電解研磨は一度に複数の部品を研磨することができます。ここでは、機械研磨と電解研磨の定義と違いを紹介し、適切な選択ができるようにします。 電解研磨

工業デザインの広い概念では、エンジニアリング ドローイングまたはテクニカル ドローイングは、デザイナーが物理的な生産に従事するために不可欠なスキルです。 エンジニアリング図面は、標準化された言語と記号を使用して、製品または部品の製造に必要なすべての情報を正確かつ視覚的に伝達します。これにより、個人的な解釈の可能性がほとんどなく、図面を理解しやすくなります。 エンジニアリング図面とは? 機械図面、製造設計図、図面などとも呼ばれる技術図面は、部品の形状、構造、サイズ、公差、精度、およびその他の要件を平面図の形で表す技術図面です。エンジニアリング コンポーネントの要件を定義し、設計コンセプトを

機械加工の工程では、標準工具では加工が困難な状況に遭遇することが多いため、非標準工具の製造は機械加工にとって非常に重要です。 金属切削における非標準工具の使用は、フライス加工においてより一般的であるため、この記事では主にフライス加工における非標準工具の製造について紹介します。 標準工具の製造は、一般的な金属または非金属部品の広範囲かつ大量の切削を目的としているため、ワークが過熱して硬度が上昇した場合、またはワークがステンレス鋼である場合、非常に簡単に切断できます。刃物にくっつき、ワークの表面にも多少の剥がれがあります。形状が非常に複雑な場合、または加工面の粗さの要件が高い場合、標準工具では

大径のねじ穴加工にスレッド ミルを使用する理由 穴をねじ切りする必要がある場合、基本的には従来のタップ加工、冷間成形タップ加工、またはねじ切り加工を行うことができます。 大きな穴、つまり直径 1 インチから 1.5 インチ以上の穴、またはテーパー付きチューブの場合は、ねじ切りフライス加工が最初の選択肢です。 理由の一部: 大規模なねじ切りアプリケーションでは、タップを適用する総コストがねじ切りよりも高くなる可能性があります。たとえば、大きなタップは 1,000 ドル以上かかる場合があります。 特別なタップが必要な場合は、タップのコストが高くなります。より大きな直径のタップ穴があ

ステンレス鋼は比較的一般的で、機械加工が難しい素材ですが、ある程度の切断スキルがあれば、切断は思ったほど難しくありません. ステンレス鋼のフライス加工の特徴は、ステンレス鋼の付着・融着が強く、フライスカッターの刃先に切りくずが付着しやすく、切削条件が悪化することです。アップミリング中、カッターの歯は最初に硬化した表面を滑り、加工硬化の傾向が増します。フライス加工時の衝撃や振動が大きいため、フライスカッターの刃が欠けたり摩耗したりしやすくなります。 ステンレス鋼をフライス加工するためのフライスカッターの歯材として使用できるエンドミルと一部のエンドミルを除いて、他のタイプのフライスカッターは高

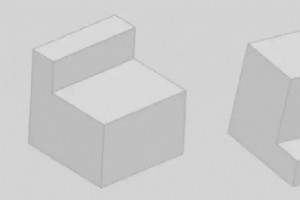

平面研削盤での段差加工は難しくありません。ステップは2方向から研磨できることに注意してください。ステップをカットするサーフェスを選択するための基本は、効率です。下図のように、同じ部位を一方向に変えると、研削効率が異なります。どの方向から始めることを選択しますか? 01 . 非常に長いワークピースの研削ステップ ワークピースの研削面積が比較的大きい場合、加工中の発熱が大きく、変形しやすいため、粗さに注意する必要があり、ステップの方向を選択する必要があります。片面を研磨してから、立ってもう一方の面を研磨し、砥石の側面で研磨することを避け、最後に細かい砥石を交換して角をきれいにします。 02

EDM は、フライス加工では加工が困難な非常に複雑な形状を得るために人気があります。また、チタンなどの硬質材料のさまざまな用途にも優れています。 EDM は、機械加工に放電を使用するサブトラクティブ製造技術です。放電加工には、シンカー放電加工機とワイヤ放電加工機の 2 種類があります。この記事では、2 つの機械加工プロセスの違いに注目し、それぞれの用途、機能、利点を指摘します。 シンカー EDM とは? シンカー放電加工。ラム EDM、ボリューム EDM、またはキャビティ EDM とも呼ばれます。 シンカー放電加工には、電極、絶縁流体、および電源が必要です。電源は電極とワークピースを接続

エンドミルとキー溝フライスの違いがわからない人もいます。一部のシナリオでは使用方法が似ていますが、相互に置き換えられるという意味ではありません。今日は、一般的な科学であるエンド ミルとキー溝加工について説明します。ナイフの違いは何ですか?エンドミルの違いと使い分け方 エンド ミルとキーウェイ ミルの違いは何ですか? 1.さまざまな用途 垂直フライスは平面または円筒面の加工に使用され、その外径は比較的緩いのに対し、キー溝フライスはキー溝の加工に使用され、その外径はキー溝とキー溝の適合品質に直接影響するため、公差はより厳しくなります。 2.歯の数が違う 通常、エンド ミルには 3

さまざまな加工技術が市場に出回ることで、それらは徐々に知られたり認識されたりしています。業界では、CNC 加工は依然としてより頻繁に使用される加工技術です。ただし、多くのユーザーによると、生産中にCNC機械加工部品に加工代が残っています。なぜ彼らはこれを行うのですか? CNC加工の各工程で除去される金属層の厚さを工程間取り代と呼びます。外円や穴などのねじり面は、直径から取り代を考えるので、対称取り代(両側取り代)といい、実際に除去する金属層の厚さは、直径の取り代。半分。平面の加工代は、除去された金属層の実際の厚さである片側許容代です。 ワークに取り代を残す目的は、鋳物の外側のチル層、気孔、

マシニングセンターは、フライス盤、中ぐり盤、ボール盤などの機能を備えた総合設備です。生産効率が高いです。 CNC フライス盤は、通常、特別な治具などの特別なプロセス機器を使用する必要はありません。工具をクランプして工具データを調整するだけでよく、生産サイクルが大幅に短縮されます。また、マシニングセンターの主軸回転数と送り速度は無段階に変化するため、最適な切削量を選択すると有利であり、正面フライス加工、肩削り加工、倣い加工、キャビティ加工、溝加工、旋削加工、ねじ切り加工を完了できます。フライス加工、プランジ加工、ランピング加工、円弧補間加工などがあります。次に、マシニング センターのプロセスの特

切削工具の選択は、CNC 加工プロセスにおける重要な内容の 1 つであり、工作機械の加工効率に影響するだけでなく、部品の加工品質にも直接影響します。 CNC 工具は、加工効率を向上させるための前提条件の 1 つです。本日は主にCNC工作機械の性能要件と選定方法をご紹介します CNC ツールの性能要件 CNC工作機械は、加工精度が高く、加工効率が高く、加工手順が集中し、部品のクランプ時間が少ないという特徴があるため、使用するCNC工具にはより高い要件が求められます。工具の性能に関しては、CNC 工具は通常の工作機械で使用されるものよりも高くなければなりません。 CNC工具を選ぶときは、まず

1.研削とは 研削は、ワークの表面の余分な層を研磨工具の切削作用によって除去し、ワークの表面品質が所定の要件を満たすようにする加工方法です。一般的な研削形態には通常、円筒研削、内面研削、センタレス研削、ねじ研削、工作物の平面研削、成形面研削が含まれます。 2.研磨工具とは?砥石の組成は?パフォーマンスを決定する要因は何ですか? 研削、研削、および研磨に使用されるすべてのツールは、まとめて研磨ツールと呼ばれ、そのほとんどは研磨剤と結合剤でできています。 砥石は、砥粒、結合剤、気孔 (場合によっては存在しない) で構成されており、その性能は主に、研磨剤、粒子サイズ、結合剤、硬度、組織など

アルミニウム合金は、さまざまな合金の中で比較的柔らかい金属です。アルミニウム合金は軽量であるため、機械加工に最適です。軽量で加工しやすいという利点がありますが、高強度が要求される機械部品には使いにくい素材です。そのため、アルミニウム金属を強化するために硬質アルマイト コーティングを使用しています。このプロセスにより、硬度と耐食性が向上します。そして、この効果は適切に制御できます。したがって、アルミニウム合金の用途は、さまざまな異なる機械部品にも拡張できます。 硬質アルマイト仕上げとは? ハードコートアルマイトは表面処理です。電解セルで有機酸を使用して、アルミニウム酸化膜を作成します。硬質ア

今日では、映画、空港、食品製造など、他のロボットを製造する工場でさえも、ロボットがどこでも働いているようです。ロボットにはさまざまな機能と用途があり、製造が容易で安価になるにつれて、業界でますます一般的になっています。ロボット工学の需要が増加し続ける中、ロボット メーカーは対応する必要があります。ロボット部品を製造する基本的な方法は、CNC 機械加工です。 非常に多くの可能な機能により、さまざまな種類のロボットが進化してきました。一般的に使用されるロボットには、主にいくつかの種類があります。多関節ロボットの 1 本の腕には、多くの人が目にする多くの関節があります。 2つの平行平面間で物を移動

CNC マシニング センターは、通常、特別な固定具やその他の特別なプロセス機器を使用する必要はありません。ワーク交換時は、プログラムクランプツールを呼び出し、数値制御装置に格納されたCNCマシニングセンターのツールデータを調整するだけで、生産サイクルを大幅に短縮できます。第二に、cncにはフライス盤、ボーリングマシン、ボール盤の機能があり、プロセスが高度に集中され、生産力が大幅に向上します。さらに、CNC のスピンドル速度と送り速度は連続可変であり、最適な切削パラメータを選択するのに役立ちます。 製品を処理する前に、この処理のテスト基準が何であるかを知る必要があります。これは、この製品の処理

アルミニウム製の精密部品・製品は、軽量で美しい外観が人気を博し、産業用から日用品まで幅広く使用されています。科学と技術の絶え間ない進歩に伴い、製品の多様性に対する人々の要求はますます強くなっています。したがって、アルミニウム合金製品のプロセス要件はますます高くなり、市場の需要はますます高くなっています。アルミニウム合金シェル製品の多様性と高品質に対する人々のニーズを満たすために、アルミニウム合金 CNC 加工メーカーは、加工中のプロセス スキルと、アルミニウム CNC 加工で注意すべき問題をまとめています。 1. 適切な加工方法の選択 CNC切削加工は、切削加工を合理化する加工方法で、アル

製造プロセス