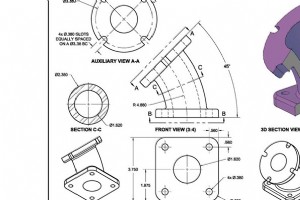

用紙フォーマットはサイズによって 5 つのタイプに分けることができ、描画フォーマット コードはそれぞれ A0、A1、A2、A3、A4 です。フレームの右下隅にタイトル バーが必要であり、タイトル バーのテキストの方向は表示方向と一致している必要があります。 描画線の種類には、太い実線、細い実線、波線、二重破線、点線、細点線、太点線、二重点線などがあります。 図面では、機械部品の目に見える輪郭線は太い実線で描かれ、目に見えない輪郭線は点線で描かれ、寸法線と境界線は細い実線で描かれ、対称の中心線はと軸は細い点線で描かれています。点線、細い実線、細い点線の幅は、太い実線の約1/3です。 縮尺とは、図

ハイス鋼 ハイス鋼(ハイス鋼)は、高硬度、高耐摩耗性、高耐熱性を備えた工具鋼の一種で、風鋼、フロント鋼とも呼ばれ、焼入れ時に空気中で冷却しても硬化できることを意味し、とても鋭い。白鋼とも呼ばれます。 高速度鋼は、タングステン、モリブデン、クロム、バナジウム、コバルトおよびその他の炭化物形成元素を含む複雑な組成の合金鋼の一種です。合金元素の総量は約 10 ~ 25% です。高速切削で高熱 (約 500 ℃) が発生しても高い硬度を維持でき、HRC は 60 を超えることがあります。これがハイス鋼の主な特徴である赤色硬度です。炭素工具鋼は焼入れ低温焼戻し後、常温では硬度が高いですが、200℃

3D ファイルは、エンジニアがメーカーと連携する方法を変えました。エンジニアは、CAD ソフトウェアを使用して部品を設計し、デジタル ファイルを製造業者に送信し、CNC 加工などのデジタル製造技術を使用して製造業者にファイルから部品を直接製造させることができるようになりました。 しかし、デジタル ファイルによって製造がより迅速かつ容易になりましたが、製図の技術、つまり詳細な注釈付きの設計図面の作成が完全に置き換えられたわけではありません。 2D 図面は、多くの場合、カスタム エンジニアリング コンポーネントの製造において、時間のかかる付加価値のないステップと見なされます。しかし、多くのエンジ

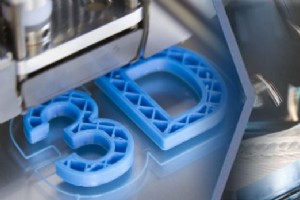

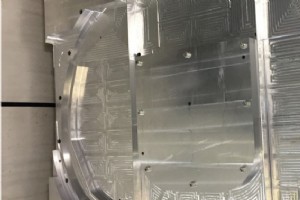

1.素材の違い 3D印刷材料には、主に液体樹脂(SLA)、ナイロン粉末(SLS)、金属粉末(SLM)、石膏粉末(フルカラー印刷)、砂岩粉末(フルカラー印刷)、ワイヤー(DFM)、プレート(LOM)などがあります. 液体樹脂、ナイロン パウダー、金属パウダーは、産業用 3D プリント市場の大部分を占めています。 CNC 機械加工で使用される材料は、シートまたはバーです。パーツの縦・横・高さ+摩耗量を測り、該当するサイズのプレートをカットして加工します。一般的なハードウェアとプラスチック プレートは CNC で処理でき、成形部品の密度は 3D プリントよりも高くなります。 2.成形原理が部品

現在、多くの CAD/CAM ソフトウェア パッケージが自動プログラミング機能を提供しています。これらのソフトウェアは通常、ツールの選択、加工パスの計画、切削量の設定など、プログラミング インターフェイスでプロセス計画の関連する問題を促します。プログラマは関連する問題を設定するだけで済みます。パラメータを指定すると、NC プログラムが自動的に生成され、CNC 工作機械に送信されて処理が完了します。したがって、CNC 加工における工具の選択と切削量の決定は、通常の工作機械の加工とは対照的に、ヒューマン コンピュータ インタラクションの状態で完了します。同時に、プログラマーはツールの選択と切削量の

振動切削中は、切削力が小さく、切削温度が低く、冷却が十分であり、切りくずが壊れやすく排出されやすいため、精密機械部品加工の工具寿命を大幅に延ばすことができます。振動パラメータを適切に選択すると、一般に工具寿命を数倍から数十倍に延ばすことができます。これは、難削材や難加工プロセスのアプリケーションに適しています。超硬工具によるステンレス鋼の超音波振動切削試験では、工具の寿命が通常の切削方法の20倍以上であることを示しています。工具寿命の延長は、工具材料の節約、補助時間の短縮、精密機械部品の加工コストの削減、生産効率の向上だけでなく、加工品質の確保にも役立ちます。 通常の切削を使用する場合、切り

試作品や最終用途部品の場合、精度は金属加工の非常に重要な側面です。精度とは、機械的機能に影響を与える可能性のあるエラーがなく、設計どおりの外観と感触のパーツを取得できることを意味します。 CNC マシンの台頭により、金属加工はかつてないほど正確になりました。機械工は、コンピューターを使用して切削工具の軌跡をマイクロメートル単位でプログラムできるため、人的エラーによる不正確さを実質的に排除できます。 CNC マシンが正しく設定されている限り、金属部品を高い精度で切断する必要があります。 しかし、金属加工の精度に影響を与える要因は数多くあります。機械の品質、材料の選択、さらには室温もすべて影響

CNC 加工には 3 種類の補正があります。これらの 3 種類の補正は、基本的に、加工中に工具の形状によって引き起こされる軌道の問題を解決できます。以下は、一般的な加工プログラミングにおける 3 種類の補正の適用です。 工具長補正 1.工具長の概念 工具の長さは重要な概念です。部品をプログラミングするときは、最初に部品のプログラミング中心を指定し、次にワークピース プログラミング座標系を確立する必要があります。この座標系はワーク座標系のみであり、ゼロ点は一般にワークピース上にあります。 長さ補正は、Z 座標のみに関係します。これは、X 平面と Y 平面でプログラムされたゼロ点とは異なり

工具半径補正 1.工具半径補正の概念 CNC マシニング センターは、プログラムの実行時に工具を軌跡移動を行う点と見なします。例えば工具R3で一辺の長さ100の正方形のボスを加工する場合、プログラムは一辺の長さが100の正方形のサイズで入力され、工具軸の軌跡は一辺の長さが100の正方形になります。 106 の場合、ワークピースにフライス加工されたワークピースは、辺の長さが 100 の正方形です。工具径補正機能を使用しない場合、加工時の工具軸の軌跡は一辺が100の正方形で、一辺が94の正方形のボスがワークにフライス加工され、要件を満たしていません 工具長補正が使用されるのと同様に、プログ

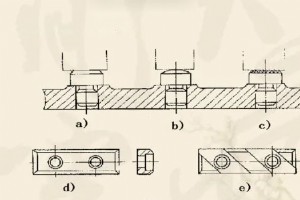

治具は、CNC マシニング センターに欠かせない部品です。各CNCマシニングセンターは固定具を使用し、処理する製品が異なると、使用される固定具も異なり、固定具の要件も異なります。フィクスチャの要件は似ていますが、フィクスチャ用の特別なワークピースの要件は少し異なります。今日お話ししたいトピックは、フィクスチャに対する CNC マシニング センターの要件です。以下に紹介します。 高精度治具 ご存知のように、CNC マシニング センターの精度は非常に高く、一般に高精度が要求される部品や金型の加工に使用されます。このため、CNC マシニング センターは、高精度の位置決めと治具の取り付け、およびイ

CNCマシニングセンターの機械加工プロセス中、位置決めデータムの選択が合理的かどうかが部品の品質を決定し、部品の寸法精度と相互方向精度の要件を保証できるかどうかに大きな影響を与えます。部品の表面間の処理順序の編成と同様に。ワークが治具で取り付けられている場合、位置決め基準の選択も治具構造の複雑さに影響します。これには、治具が大きな切削力を受け入れるだけでなく、位置決め精度の要件を満たす必要があります。したがって、位置決めデータムの選択は非常に重要なプロセスの問題です。 位置決め基準は、精密基準と粗基準に分けられます。粗基準は、ブランクの未加工面を位置決め基準として使用します。ファイン データ

シンプルで信頼性の高いものにするために、適切な種類のスレッドを使用してください。したがって、接続のインストールに使用されるさまざまなスレッドを理解することが重要です。 ねじには主に、平行ねじとテーパーねじの 2 種類があります。平行ねじは平行なプロファイルを持ち、部品全体で同じ直径を維持します。テーパーねじは、ねじのプロファイルに合わせて先細りになり、部品が下に移動するにつれて直径が減少します。 並列スレッドのタイプは、BSSP、UN、およびメトリック並列です。 BSPT、NPT、NPTF、およびメトリック テーパーは、テーパーねじのタイプです。 ねじ山とは? スレッドは、円柱と円錐の

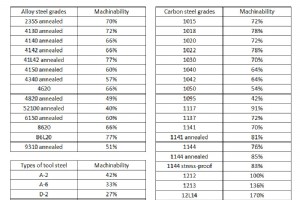

切削工具で金属を切削しやすいことを被削性といいます。ただし、金属の機械加工性を決定する多くの要因により、この特性を定量化することは困難です。この記事では、機械加工性とは何か、機械加工性に影響を与える要因、金属の機械加工性チャート、機械加工性を改善する方法、機械加工性を測定する方法など、機械加工性の基本を紹介します。 機械加工性とは? 機械加工性は、切削工具で材料を切削するのがどれほど簡単か、または金属を切削するのがどれほど簡単かの尺度です。満足のいく表面仕上げを提供しながら、材料 (主に金属) をどの程度簡単に切断または成形できるかを定義します。機械加工性に優れた材料は、切削にほとんど力を

亜鉛メッキは、金属を腐食から保護する最も広く使用されている方法の 1 つです。金属を周囲から隔離するのに役立つ薄い亜鉛コーティングでコーティングします。簡単に言えば、金属に亜鉛メッキを施すことで、耐腐食性が得られます。保護亜鉛コーティングがなければ、金属は風雨にさらされ続け、より急速に酸化および腐食する可能性があります。亜鉛メッキ鋼は、腐食を防ぐためにオーステナイト系ステンレス鋼やアルミニウムなどの材料を使用するための費用対効果の高い代替手段です。 さらに、亜鉛メッキ鋼と亜鉛メッキ鉄は、板金加工から CNC 機械加工まで、さまざまな製造プロセスで使用できるため、製造業界で主流のプロセスとなっ

鋼の特性を変更し、鋼を機械加工しやすくするために、通常、機械加工が完了する前に追加の処理とプロセスが行われます。機械加工前に材料を硬化すると、機械加工時間が長くなり、工具の摩耗が増加しますが、機械加工後に鋼を処理して、完成品の強度または硬度を高めることができます。以下は、鋼の 3 つの一般的な加工技術です。 1.熱処理 熱処理とは、鋼の温度を操作してその材料特性を変化させることを含む、いくつかの異なるプロセスを指します。 焼きなましは、硬度を下げて延性を高め、鋼を加工しやすくするために使用されます。アニーリング プロセスでは、一定時間、鋼を目的の温度までゆっくりと加熱します。必要な時

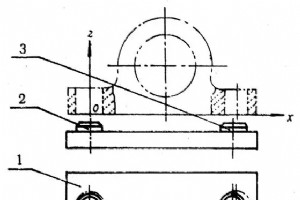

機械は、機械製品の加工と生産において非常に重要な生産技術設備です。したがって、工作機械の固定具の構造設計を分析するときは、ワークピースの処理要件と、企業がすでに決定できる位置付けに基づいている必要があります。選び方 ワークピース上に位置決めするために選択されることが多い表面には、平面、円錐、円柱、フォーミングとそれらの組み合わせ、位置決め要素の構造、形状、サイズ、およびレイアウトを含む位置決め要素の選択が含まれます。 主なサポート 1.サポートネイル 支持杭は細目基準と基準側面設定の粗い3種類があります。パッド支持ピンの追加が可能で、仕上げ釘でベースを支持する際の組立作業は研磨仕上

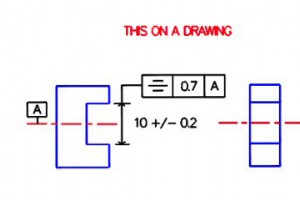

GD&T における並列処理とは? GD&T 並列処理記号 GD&T には 2 種類の並列処理があります。サーフェスまたは軸のどちらを制御するために使用するかに応じて、サーフェスの平行度または軸の平行度を指す場合があります。面平行度の使用は、軸平行度よりも一般的です。 両方のタイプの GD&T 平行度の目標は、フィーチャー制御フレームワークで指定された制約に従って、データム要素 (軸または平面) に対する平行度 (0° アライメント) を維持することです。 並列処理は、実際には GD&T の 2 つの異なる関数であり、どちらの参照フィーチャーが呼び出されるかによって異なります。通常

薄肉部品の CNC 加工プロセスにおける問題 (1) P 問題 機械加工 プロセス 薄肉部品の CNC 機械加工プロセスでは、部品全体の厚さが 1mm を超えないようにする必要があります。薄肉部品の全体的な構造は比較的コンパクトですが、剛性が低く、強度が実際の生産および加工要件を満たすことができません。実際の加工工程では、加工効果は素材そのものに起因することが多いです。実際の設計要件を満たしていません。したがって、処理効果を確実にするために、プロセスを改善して再処理を行う必要があります。 (2) P 問題 機械加工 メソッド 部品クランプのプロセスでは、クランプ全体のコンパクトさ

マシニング センターで加工する前に、キャリブレータを使用して、CNC ブレードが許容寸法公差内で振れるかどうかを確認してください。機械加工の前に、ホットエア ガンを使用してブレードをクリーニングし、ノズルをロックするか、布をこすってツールを取り付けます。 モデル仕様、名前、プログラムプロセス名、処理内容、CNC ブレード仕様、切削速度、特にツールホルダーの信頼できる長さ、各プログラムの埋め込み容量など、CNC 旋盤ファイルのフローチャート仕様を標準化する必要があります。プロセスとその表示ライト、ナイフは、明確に持ち上げる必要があります。 CNC 旋盤加工フローチャートの仕様は、金型にマークされ

対称性とは? GD&T 対称性は、パーツ フィーチャがデータム平面に対して対称であることを保証する 3D 公差です。寸法は中心平面を定義し、その周りに公差域を作成します。この公差は同心度に似ており、対称公差の検証も時間がかかり困難です。通常、対称公差ではなく、位置、平行度、または真直度を使用することをお勧めします。 GD&T 対称寸法は、データム平面の両側にある任意の 2 つの対応する点間の距離をチェックし、それらの中点を計算することにより、対称制御を保証します。これらの中点は、データム平面の近くで、フィーチャー制御フレームで指定された対称公差ゾーン内に配置する必要があります。 対称許容

製造プロセス