射出成形は、製品チームが一貫して高品質で大量の同一部品を迅速に作成できるようにする一般的な製造プロセスです。このプロセスは、溶融したプラスチックを加熱および加圧されたノズルから、耐久性のある温度制御された金型に射出することによって機能します。部品が冷えると、金型が開き、部品が取り出され、金型が閉じ、このプロセスが繰り返されます。 これらの金型は、一般的に鋼から機械加工されますが、アルミニウムは一般的な代替品です。製造には時間と費用がかかりますが、生産量が多いため、単位あたりのコストが大幅に削減され、メーカーと顧客の両方が利益を得ることができます。射出成形は、ペットボトル、パッケージ、機械部品

ウレタン鋳造は、少量から中量の最終用途のプラスチック部品を生産するための迅速で費用対効果の高い方法です。このプロセスでは、部品のマスター パターンからシリコン キャスティング型を作成し、型を半分に切断して生産に持ち込むことができます。実行可能な部品設計を幅広くサポートできるため、ウレタン キャスティングは、部品のプロトタイピング、ブリッジ ツーリング、および細部、さまざまな壁の厚さ、および複雑な形状を備えた部品の製造に一般的に使用されます。 このプロセスの注目すべき利点の 1 つは、ほとんどの部品を 2 週間以内に鋳造できるため、ウレタン鋳造は市場投入までの時間を短縮できることです。さらに、

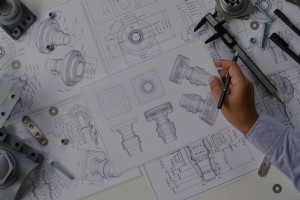

CNC 機械加工は、コンピューター制御のプロセスを使用して、より大きなブロックから材料を除去することによって部品を製造する減法製造技術のファミリーです。各切断操作はコンピュータ制御されるため、複数の機械加工ステーションが同じ設計ファイルから部品を同時に製造できます。その結果、非常に厳しい公差を達成できる高精度の最終用途部品が得られます。 CNC マシンは複数の軸に沿って切断することもできるため、メーカーは複雑な形状を比較的簡単に作成できます。 CNC マシンの歴史は古く、ツールの動きを支援または指示するためにカムやパンチ ペーパー カードを使用していた自動化の初期の頃から、この技術は長い道の

医療機器の開発は時間と労力のかかるプロセスであり、市場投入までの時間は平均 3 ~ 7 年です。これは、他の医療製品に比べて比較的短いように思えるかもしれませんが (たとえば、新薬が市場に投入されるまでに平均 12 年かかります)、医療機器製品の設計プロセスでは、多くの複雑な変数を考慮する必要があります。 重要なのは、製品チームが安全なデバイスを構築する必要があることです。デバイスが故障したり、パフォーマンスの問題が発生したりした場合、これらの問題が患者の健康に新たな脅威をもたらすことがあってはなりません。さらに、多くの医療機器は生体適合性材料で作らなければなりません。すべての医療機器は、主

「製造および組立のための設計」(DFMA) および「組立のための設計」(DFA) という用語は、製品開発の概念段階および設計段階を特定の製造方法に合わせて調整しようとする一連の実践と原則を指します。生産と組み立ての容易さと費用対効果を保証する方法。 DFA フレームワークは、1970 年代に本格的に始まり、数十年にわたってさまざまな形をとってきました。先駆的な開発の 1 つは、日立のアセンブリ評価方法 (AEM) でした。これは、特定の製品 (特に自動アセンブリ) のアセンブリの容易さを評価するためにポイント ロス基準を使用しました。今日私たちが知っている「組み立てのための設計」の概念は、1

デジタル時代の進歩と最新のエンタープライズ ソフトウェアにもかかわらず、多くの製造会社は、過去に作成した部品を確実に作成できるように、古い設計および生産システムをサポートしています。ただし、この取り決めは実際には不利益になる可能性があります。 これらの部品の回路図を開発するために使用されたソフトウェアとツールが、元のソフトウェアの機能を超えて進歩した場合、または元の設計を担当したエンジニアや設計者が退職または転職した場合、メーカーは貴重な設計データと運用効率を失うリスクを冒しています。 . ただし、アディティブ マニュファクチャリング技術の動作速度と効率を考えると、場合によっては、元の方法

現代のサプライ チェーンの成功は多くの要因に左右されますが、最近の市場動向がこれまで以上に重要であることを示している要素があります。それは効率です。 消費者の需要の増加と、より迅速な注文処理への期待が相まって、倉庫およびサプライ チェーン管理チームは、競争力を維持するために最適な効率を得るために業務を合理化することが不可欠になっています。倉庫の自動化や音声制御技術などの破壊的な開発により、多くのサプライチェーンの効率が大幅に向上しましたが、近年の需要は、競合他社にビジネスを失うことを避けるために注文処理チームが 24 時間 365 日稼働する必要があるところまで上昇しています。 . これは

一部の製品チームは単純な単一コンポーネント パーツの大量生産を専門としていますが、多くのチームはより大きなアセンブリに組み込まれるパーツを開発しています。ペンのような単純なものであろうと、電子機器や自動車のシャーシのように大きくて複雑なものであろうと、組み立てのための設計 (DFA) または製造と組み立てのための設計 (DFMA) を実践することで、アセンブリの個々のコンポーネントを 1 つの形にまとめることができます。効率的で費用対効果の高い方法です。 これらの利点を最大限に活用するということは、マルチパート アセンブリの設計時に DFA のベスト プラクティスに従う必要があることを意味し

オンライン見積および注文システムの大幅な更新を発表できることを嬉しく思います。射出成形、CNC 機械加工、HP Multi Jet Fusion (MJF)、Carbon Digital を含む積層造形および従来型製造の部品設計について、即座にフィードバックを得ることができるようになりました。 Light Synthesis (DLS)™、Stratasys Fused Deposition Modeling (FDM)、および Formlabs Stereolithography (SLA)。 当社のソフトウェアは、部品ファイルの製造を困難にする問題を自動的にチェックします。これらのチェッ

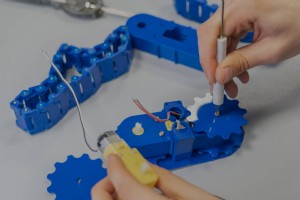

電気は強力でありながら繊細な力であり、現代社会の鍵となっています。人はいつでも、携帯電話からスマートウォッチ、救命医療機器まで、複数の電子機器を同時に身に着けたり、操作したりする可能性があります。消費者はこれらのデバイスを当然のことと思っているかもしれませんが、電気回路を保護するさまざまな筐体と、それらの機能を保証する配線の設計には多大な労力が費やされています。 これらの電子機器はデリケートな性質を持っているため、回路や配線を損傷から保護するために、ある種の筐体またはケージ内に収納する必要があります。これらのエンクロージャは、化学物質、ほこり、湿気、およびその他の環境要素が電子機器に混入する

キャスト ウレタンは、デザイナーやエンジニアが、さまざまな材料特性を備えた製品品質のプラスチック パーツを一貫して作成できるようにする製造方法です。プロセスは、基本的に目的の最終パーツのレプリカであるマスター パターンをモールド ボックスに配置し、液体シリコンで覆うことから始まります。シリコンが硬化したら、ブロックを半分に切り、シリコン型からマスターを取り出します。最後の一連のステップとして、金型にキャスティング樹脂を充填し、加熱された真空チャンバー内で部品を硬化させることにより、マスター パターンが複製されます。 このプロセスは、射出成形部品の強度と高品質の表面仕上げ、耐薬品性および耐摩耗

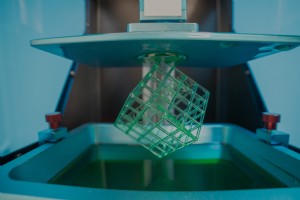

最高の部品は偶然に作られるものではありません。製造が始まる前に何時間にもわたって設計をテストし、改良した結果です。プロトタイピングは、製品設計プロセスで重要な役割を果たし、エンジニアが部品設計の潜在的な欠陥や問題を早期に検出するのに役立ちます。この情報により、製品チームは最終部品の品質を向上させながら、コストと時間のかかる設計変更を回避できます。 3D プリント技術の出現により、より費用対効果が高く、より正確な、より迅速なプロトタイピングが可能になりました。プロトタイピングのための最も一般的で最も効果的な積層造形法の 2 つは、溶融堆積モデリング (FDM) とステレオリソグラフィー (SL

シリコーンの特性を模倣した 3D プリント パーツを検討している場合は、Formlabs の Elastic Resin を検討してください。これは、シリコーンの外観と動作を模倣して、高い伸びとエネルギー リターンを提供するように設計されています。 このタイプの軟質樹脂は、多くの場合、ステレオリソグラフィー (SLA) によって部品を製造するために使用されます。これは、材料を薄い層に配置して 3 次元部品を形成する 3D 印刷方法です。 特性と機械的仕様 弾性樹脂、または弾性 50A 樹脂は、低デュロメータ、高伸び、高エネルギー リターンを提供するエラストマー材料です。これは、よく曲がった

「樹脂」という用語は、固体と液体の両方を指すことができますが、ほとんどの場合、熱、光、または硬化剤の適用によって硬化する液体を指します。フレキシブル レジンは、Formlabs によって作成された、比較的柔らかく順応性のあるレジンのサブセットの一部です。 環境条件や不適切な後処理のために剛性に欠けるレジンもあれば、柔軟であることを意図したレジンもあります。Formlabs のフレキシブル レジンはこのカテゴリに分類されます。これらの樹脂は通常、ステレオリソグラフィー (SLA) に使用されます。これは、高出力レーザーが液体樹脂を層ごとに硬化させて、目的の 3D 形状を作成する 3D 印刷プロ

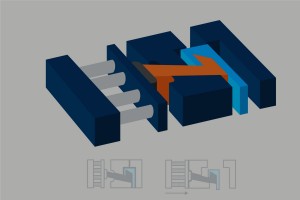

射出成形は、製造会社が大量の同一製品を迅速に作成できる製造方法です。このプロセスでは、高圧ノズルを使用してさまざまな金型に溶融材料を充填します。 典型的なストレート プル射出成形金型には、コアとキャビティの 2 つの半分があり、それらが分かれているため、部品を効率的に取り出すことができます。ストレート プル金型を設計するには、障害物がなく、成形線に沿って部品を突き出すことができなければなりません。これは単純に聞こえるかもしれませんが、この要件は実際にはエンジニアと設計者にいくつかの重大な制限を課します. ドロー ラインに沿って金型からパーツが外れないようにする設計上の特徴は、アンダーカット

Fast Radius、キー アカウント マネージャー、Shant Alexanian 著 自動車製造業界が直面している最大の課題の 1 つは、技術者が軽量、高強度、低コストの部品を製造できるようにする技術を絶え間なく求めていることです。これにより、多くの製造業者は、変化する消費者や業界の要求をより効果的に満たすことができる革新的な新しい材料と方法を模索するようになりました. たとえば、電気自動車の需要を見てみましょう。現在、市場の需要は、自動車業界が消費者に手頃な価格で電気自動車を提供する能力を上回っています。その理由の 1 つは、バッテリー メーカーが現在の技術で可能な限界に達し始めて

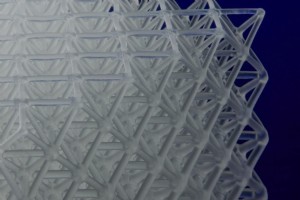

Fast Radius、アプリケーション エンジニア、Tristan Antonsen 著 格子は、交差するビームとノードのパターンによって作成される一連の繰り返し単位セルで構成される 3 次元構造です。これらのマイクロ アーキテクチャは、従来のコンポーネントに匹敵する材料特性と構造的完全性を備え、多くの場合余分な材料を使用せずに軽量部品を製造できるなど、さまざまな理由で近年人気を博しています。格子は、剛性が低く、歪みに耐えて回復する能力があるため、衝撃、騒音、および振動を吸収するためにも使用されます。 これには、おそらく驚くべき実世界でのアプリケーションがいくつかあります。 Carbon

デジタル ツイン テクノロジは、センサー、カメラ、およびその他の形式の IoT データ収集を使用してプロセスまたは製品の仮想モデルを作成するソフトウェア ソリューションであり、物理的な対応物と対話的に更新するだけでなく、部品または製品がどのようにテストされるかをテストするためにも使用できます。プロセスはさまざまなシナリオで対応します。デジタル ツイン テクノロジーを適切に使用すると、企業は製品とプロセスを最適化して、より効率的で費用対効果の高いものにすることができます。 この概念はまだ比較的新しいものですが、デジタル ツインはすでに実用的なアプリケーションを深く実証しています。たとえば、サプ

ホットスタンプとは? ホット スタンプは、加熱されたイメージ モールドまたはスタンピング ダイを使用して金属箔または予備乾燥インクを表面に転写する石版印刷プロセスです。 通常、プロセスは次のように機能します。ホットスタンプ機は、彫刻された金型または金型を加熱し、マーキング箔を表面に押し付けます。ホイルは、ホット スタンプが製品材料と接触する場所にのみ堆積されるため、エンジニアはポストプロダクションで部品やアセンブリにエレガントなエンボス デザインを作成できます。ホットスタンプ箔には、カラー層 (顔料またはメタリック)、接着ベース、およびリリース層の 3 つの層があります。デジタル印刷の革新

需要のピーク時には、製造業者は週に数百万とは言わないまでも数千の部品を生産できます。これは、自動化可能な製造プロセスによって可能になり、労働者の監視が最小限で済みます。 CNC 機械加工や射出成形などの多くの製造プロセスは、機械、金型、工具に依存しており、これらは使用に伴い摩耗します。これにより、容認できない公差やその他の不正確さなど、パーツに問題のある物理的な差異が生じ、不一致の重大度と性質によっては、パーツが機能しなくなり、品質の問題が発生し、規制順守が妨げられることさえあります。 計測のベスト プラクティスを活用することで、メーカーはそのようなリスクを軽減し、一貫した部品品質を保証で

産業技術