プラスチック射出成形をお手伝いできるスペシャリストをお探しですか?もしそうなら、あなたはあなたが一緒に働くことに決めた人について慎重に考える必要があります。プラスチック射出成形チームを探しているときはたくさんの選択肢がありますが、成功するために可能な限り最高の位置に会社を配置するために、時間をかけて慎重に選択肢を評価する必要があります。以下の重要な考慮事項について詳しく学び、長期的な関係を築くことができるパートナーを見つけるようにしてください。 パートナーの経験について考える まず、その特定のプラスチック射出成形会社の経験について考える必要があります。他の分野と同様に、特定のプラスチック射

プラスチック射出成形は、さまざまなシステムのコンポーネントを製造するための費用効果が高く、高速で耐久性のある方法であるため、過去数年間で非常に人気が高まっています。技術の進歩に伴い、プラスチック射出成形の用途も拡大しています。プラスチック射出成形が中心的な役割を果たす最も一般的な産業のいくつかを見てみましょう。 建築および建設業 プラスチック射出成形の最も一般的な用途の1つは、建築および建設業界です。プラスチック射出成形は、要素にさらされたときの耐久性が非常に高く、エネルギー効率が高く、非常に軽量で、材料の安定性が高いため、この分野に適しています。製造の専門家は、プラスチック射出成形を使用

プラスチック射出成形は、さまざまな利点があるため、多くの産業の基礎となっています。技術が進歩し続けるにつれて、プラスチック射出成形はますます重要になります。企業がニーズを満たすためにこのプロセスを適切に適用できるように、プラスチック射出成形の利点のいくつかを詳しく調べることが重要です。プラスチック射出成形の主な利点は何ですか?以下のリストをご覧ください。 効率の向上 プラスチック射出成形の最初の利点の1つは、非常に効率的であることです。製造プロセスを完全に制御でき、高度な機器を使用してこれを自動化できます。次に、コンベヤーベルトを1日24時間、週7日稼働させ続けることができるため、注文を非

製造業務の効率を改善する方法をお探しですか?もしそうなら、あなたはプラスチック射出成形について聞いたことがあるかもしれません。これは、溶融プラスチックを取り出して型に入れ、その型でプラスチックを冷却する製造プロセスです。その後、プラスチックが金型から解放されると、成形品が完成します。この製造プロセスが非常に人気になった最大の理由は何ですか?以下の主なメリットのいくつかをご覧になり、詳細については、近くのプロのプラスチック射出成形プロバイダーにお問い合わせください。 諸経費を削減する プラスチック射出成形が非常に人気になった最初の理由の1つは、それがお金の節約に役立つことです。通常、プラスチ

材料を結合するために釘、ボルト、接着剤、はんだなどのコネクタや留め具を必要としないアセンブリには、弱点が少ないという利点があります。組み立て中であっても、ネジ山の剥がれやネジ頭の損傷などの留め具の故障により、多くのコンポーネントが廃棄されます。 超音波溶接は、これらの製造上の課題を克服し、さらに一歩前進します。これは、プラスチックや金属などの異種材料を結合できる数少ない溶接プロセスの1つです。 の利点 超音波溶接 超音波溶接は、高周波での機械的運動によって発生する熱を使用して、2つの材料を効果的に溶接または接合します。このプロセスは、高周波の電気エネルギーを力とともに高周波の機械的運動に

プロトタイプの成否は、新製品開発のためのラピッドプロトタイピングプロセスの選択に依存します。エンジニアリング製品の設計プロトタイプを作成するには、単純な板紙のモックアップから完全に機械加工された金属サブアセンブリまで、さまざまな方法があります。 プロトタイピングは、エンジニアリング製品の設計、特に新製品の開発に不可欠です。これは、たとえば、製品の大まかなモデルを作成して、その機能、形状、サイズなどをテストするプロセスです。さまざまなタイプのプロトタイプとその重要性について詳しくは、こちらをご覧ください。 この記事では、パーツベースのプロトタイプについて説明します。つまり、個々のパーツを作

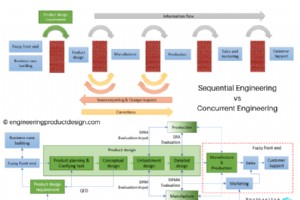

並行および順次エンジニアリング 同時 およびシーケンシャルエンジニアリング 新製品開発の8つの段階で情報を共有するために、機能チーム間の相互作用を追跡するための2つの主要な製品設計ワークフローアプローチです。 製品開発には時間がかかり、現代の製品を作成するために必要な技術は非常に複雑です。企業は、設計、開発、立ち上げを数人のエンジニアに頼ることができなくなりました。産業革命とそれに続く多くの分野での継続的な技術の進歩により、人々はある分野に特化することを余儀なくされ、企業は専門の従業員を雇うようになりました。現代の新製品開発は学際的なプロセスであり、製品を市場に出すために、工業デザイ

企業が新製品を作成する必要がある理由には複数の理由があります 。高品質の新しいエンジニアリング製品を一貫して開発し、ニッチ市場に拠点を置くことは、ビジネスにおいて最も強力ですが困難な活動の1つです(Clark and Wheelwright1995)。新製品開発の75%が失敗します。これは、新エンジニアリング製品設計チームが成功するのがいかに難しいかを示しています。 製品設計者は開発サイクル中にさまざまな課題に直面しますが、すべてが技術的であるとは限りません。いくつかの課題は、コスト、経済の変化、競合他社の影響、会社の方針などの外部要因によるものです。 製品設計エンジニアが直面する主要な

液体シリコーンゴム成形とは何ですか? 液体シリコーンゴム(LSR) 成形、液体射出成形(LIM)とも呼ばれます は、2つの化合物を混合し、白金触媒を使用して金型内で熱硬化させて柔軟なシリコーン部品を作成する熱硬化性プロセスです。低圧縮永久歪みと極端な温度に耐える能力により、LSR成形品は耐久性があり、困難な用途に理想的です。 LSRエラストマーは、広範囲の温度(-50 o )にわたって優れた機械的特性を維持しながら、卓越した光学的透明度、耐久性、および設計の柔軟性を提供します。 Cから250o C)。 LSR射出成形は、複雑な形状の製造に適しており、その設計と工具の柔軟性により、複数

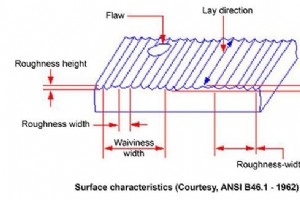

表面仕上げとは何ですか? 表面仕上げは、表面のレイ、表面粗さ、およびうねりによって定義される、表面の全体的なテクスチャを測定します。表面仕上げは、一般に表面テクスチャと呼ばれます。 機械工は表面粗さを表面仕上げと呼ぶことが多いため、誤解を防ぐために3つの機能がすべて含まれている場合。 この図は、うねり、レイ、粗さの間のリンクについて考える方法を示しています。 表面粗さの測定 R、W、およびPプロファイルは、完全なシンボルと組み合わせて標準化された表面テクスチャ特性の3つの主要なカテゴリです。 Rプロファイルシリーズは粗さパラメータに関係しています。 Wプロファイルシリーズは、うねり

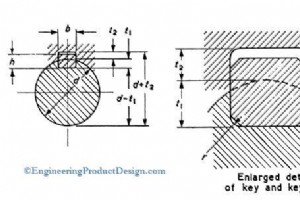

シャフトキーの選択 キー付きジョイントの早期故障を回避するために重要です 。シャフトのキー溝とキーは、キー付きジョイントを使用して、シャフトからギア、プーリーなどの機械的伝達要素にトルクを伝達するために使用されます。キーストックなどの標準的なストック素材を使用するか、用途に合わせてカスタム加工することができます。 一般に、BS4235などのさまざまな規格に従ってキーのサイズを指定するために公称シャフト直径が使用され、ほとんどのアプリケーションで広く利用可能な長方形のキーが使用されます。このように、キー付きジョイントはすべての荷重に耐えられるように特大であり、規格ではキーの材質やジョイン

頭字語、略語、積層造形の用語集 一般に3D印刷として知られている積層造形は刺激的な技術であり、3Dプリンターがより手頃な価格になるため、急速に人気が高まっています。たくさんの略語、頭字語、専門用語、用語に出くわさずに3Dプリントに関する記事を読むことはできません。アディティブマニュファクチャリング業界はそれらでいっぱいです。新しいプロセス、略語、頭字語の導入と消滅は、この分野における技術の進歩とその進化の健全な部分です。 そのため、業界で使用されている最も一般的な頭字語、略語、用語集の用語をいくつかリストしました。これにより、後で簡単に参照できるように、すべての情報を1か所にまとめること

マテリアルエクストルージョンとは何ですか? 材料の押し出し アディティブマニュファクチャリングです 熱可塑性または複合材料の連続フィラメントを使用して3D部品を構築する技術。プラスチックフィラメントの形の材料は、押し出しノズルを介して供給され、そこで加熱されてから、層ごとにビルドプラットフォームに堆積されます。 材料の押し出し 現在、一般消費者の需要と品質の可用性の点で最も人気のある積層造形プロセスです。 ISO / ASTM 52900-2015によると、これは7つの積層造形プロセスの1つです。ここで他のタイプを読むことができます。 材料押出技術は、1980年代にSによって最初に

砂型鋳造とは何ですか? 砂型鋳造 、溶融金属は重力または力によって消耗性の砂型キャビティに注入され、そこで固化してキャビティ形状部品を形成します。このプロセスによって形成された3Dオブジェクトは、キャストとも呼ばれます。最も一般的な砂型鋳造には、エンジンブロックとシリンダーヘッドが含まれます。 最も広く使用されている金属鋳造です。 総鋳造重量のかなりの割合を占める製造プロセス。砂型鋳造プロセスでは、材料を適切な温度に加熱して溶融し、場合によっては処理して化学組成を変更し、必要な材料特性を実現します。次に、溶融金属を目的の形状のキャビティを備えた金型に流し込み、冷却して固化します。 可能

スプラインとセレーションとは何ですか? シャフトスプラインとセレーションは、トルクと回転運動を伝達するために相手ハブの溝と噛み合うシャフトの不可欠な部分であるリッジまたは歯タイプのキーです。たとえば、シャフトに取り付けられたかさ歯車は、図1に示すように、歯車のメススプラインと一致するオスシャフトスプラインを使用する場合があります。 スプラインシャフトは、キーが押し込まれた一連のシャフトキー溝を備えているように見えますが、キー溝がシャフトを弱め、そのトルク伝達能力を低下させるため、スプラインはキージョイントよりもかなり強力です。 スプラインとセレーションの適用 歯車のように見えますが

平行キーのメートル法のキー溝の寸法と公差 キーとキー溝はハブとシャフトを固定し、動力伝達シャフトと取り付けられたコンポーネントの間の相対的な動きを防ぎます。 キーとキー溝の仕組みと利用可能なタイプ(キーとキー溝)の詳細を読む たとえば、ギアドライブ、プーリー、またはスプロケットは、キーを使用して動力伝達シャフトにしっかりと接続されています。 シャフト キー キーとなる方法 公称直径 サイズ 幅(b) 深さ(t) Radius (r) Nom 無料 通常 閉じる/干渉 シャフト(t1) ハブ(t2) d シャフト(H9) ハブ(D10) シャフト(N9

キーとキー溝とは何ですか? キーとキー溝はキー付きジョイントを構成します ハブとシャフトを固定して、動力伝達シャフトと取り付けられたコンポーネントの間の相対的な動きを防ぎます。たとえば、ギアドライブ、プーリー、またはスプロケットは、キーを使用して動力伝達シャフトにしっかりと接続されています(図1)。 キー付きジョイントは、機械式動力伝達の重要な部分です。 要素のシャフトとカップリング。接続により、荷重、動力、回転が滑ることなく、設計の精度要件の範囲内で確実に伝達されます。 キー 通常は鋼でできており、相対的な動きを防ぐために、シャフトとコンポーネントのハブの間に軸方向に挿入または取り付け

新製品開発とは何ですか? 新製品開発(NPD)は、顧客の要件を満たすために市場機会を市場性のある新製品に変換する、学際的なプロセスの包括的なセットです。 Wheelwright and Clark(1992)によると、NPDは、低開発コストと短開発時間で製品を市場に投入するための効果的な活動組織および管理として定義されています。 PDMAはNPDを次のように定義しています 「企業が初期のアイデアを販売可能な製品またはサービスに繰り返し変換する通常の手段を説明する、統制のとれた定義済みの一連のタスクとステップ。」 (PDMAハンドブック2 nd エディション) 新製品紹

砂型鋳造は鋳造所での金属加工プロセスであり、成形材料として砂を使用するため、独自の金属形状を低コストで鋳造できます。砂型鋳造金型は、砂型鋳造プロセスに不可欠な部品であり、さまざまな業界アプリケーションの鋳造において重要な役割を果たします。このブログでは、VICを使用して、金属鋳造用の砂型を簡単かつ簡単に理解できるようにする方法についての知識を深めることができます。 金属鋳造の砂型鋳造金型とは何ですか? 砂型鋳造金型は、金属流体を注入し、鋳造物を収集するために破壊された後に一度使用される金属鋳造で使用される型です。砂型で成形された収集された鋳造品は、精度が低く、表面仕上げが悪く、金属が大量に

金属の溶解は、金属を固体の種類から液体の種類に変換するプロセスです。溶解プロセスは技術によって異なります。ここでは、鋳造所で金属を溶かす方法に加えて、一般的な金属の融点と保護安全プロトコルについて説明します。 鋳造鋳造所 主に、さまざまな鋳造アプリケーションを形成するための溶融金属の作業を扱います。 金属の溶解が鋳造所の心臓部であることを理解することは誇張ではありません。 金属の溶解は、固体の金属を液化して型に流し込み、あらゆる形状の鋳造物を形成するために不可欠な鋳造プロセスです。簡単に言うと、その作業プロセスで、金属は炉と呼ばれる溶融装置に入れられ、特定の融点まで過熱して、固体の金属

製造プロセス