製造における現在の多くの傾向は、精密な穴を作成し、長尺工具を使用して旋削加工を実行することの難しさを拡大しています。より厳しい公差と確実な再現性に対する要求は継続的に高まっています。新しい高性能の被削材は機械加工がより難しく、機械加工システム内の応力を高めます。時間とお金を節約するために、メーカーは複数の部品を単一のモノリシックワークピースに統合しており、マルチタスク工作機械での深い穴の機械加工と複雑なコンポーネントの旋削が必要です。 これらの課題を克服しようとしているメーカーは、機械加工システムのすべての要素を研究し、成功を保証する技術とツールを適用する必要があります。重要な要素の中には、

機械工場がフライス盤を購入する場合、工具寿命と生産性という2つの主要な考慮事項があります。残念ながら、これらのパラメータには、エンジニアが否定的な関係と呼んでいるものがあります。 これは、一方が増加するともう一方が減少するという技術的な言い方です。 「工具の供給が難しいほど摩耗が大きくなるため、通常は両方を取得することはできません」と、航空宇宙から自動車までの業界にエンドミルやその他の切削工具を提供する大手サプライヤーであるOSGのアプリケーションエンジニアであるダニエルドミンスキーは述べています。と重い製造。 これは、AブランドのAE-Nエンドミル、ダイヤモンドライクカーボンコーティ

リードアングル作業用のダイアモンド形の切削工具で焼くのにうんざりしていませんか?リード角によって生じる問題を調査し、ニーズに合わせて最適化するための最良の方法について切削工具メーカーと話し合います。 汎用の旋削加工では、CNMGスタイルの80度ダイヤモンドが長い間選択されてきました。それらは広く入手可能で、手頃な価格で、さまざまな材料で優れた工具寿命を提供します。また、機械工が同じ工具でワークピースに向き合って回転できるため、セットアップが簡素化され、工具交換にかかる時間が短縮されます。この二重の義務のために、80度のダイヤモンドは少なくとも1つのツールステーションを解放します。これは、混

このやりがいのある材料は、切削工具に独自の要求を課しますが、R&D、ラボテスト、および実際のアプリケーションの結果の組み合わせが効果的なソリューションにつながります。 鋳鉄は、依然として機械加工が最も難しい材料の1つです。これは主に、組成に一貫性がなく、特に外面で構造が異なるためです。これにより、被削性に大きなばらつきが生じます。鋳鉄を加工するときは、切断の中断や不安定な機械条件も考慮に入れる必要があります。これらの要因は、切削工具、特に工具寿命とプロセスの信頼性がコストに大きな影響を与える大量生産で使用される荒削り工具にとって特に困難です。 軽金属合金の使用が増えているにもかかわらず

収益性を維持するために、より少ないコストでより多くのことを実行しようとしているメーカーにとって、リモート測定は不可欠です。事実上どこからでも重要な測定ポイントを収集するツールについて知っておくべきことは次のとおりです。 計測学は測定の科学です。これは非常に技術的なトピックですが、自動車メーカー、航空宇宙施設、医療メーカー、およびディスクリートコンポーネントの製造に携わる他のすべての人にとって、計測学は主に、部品の特徴の深さ、直径、位置、長さ、角度がすべて寸法公差を満たすことを保証することです。 それでも、計測には、マイクロメータやハイトゲージよりもはるかに多くのものがあります。まず、寸

何十年も稼働している多くのメーカーは、古いマシンに関しても同様の質問に苦労しています。もちろん、定期的なメンテナンスは必須です。しかし、機器を新品のときの最高の効率と品質に戻すのはどうでしょうか? Ultra TechMachineryのシニア製品開発/アプリスペシャリストであるRickMoscarinoは、この質問を少なくとも年に数十回受けています。適切なエンジニアリンググループを見つけることは、あなたに最も利益をもたらす答えを得るための鍵です。 「再製造業者は、製造を裏返しに知っている必要があります。また、機械の再製造や重要な機械のコンポーネントの再構築には多くの可能性があることを知っ

すべての運用管理者の最大の目標は、機械的エラーであろうと人的エラーであろうと、製造現場でのエラーを減らすことです。 0%のエラー率を達成するのはかなり困難ですが、実際には、わずかな割合のエラーでもすぐに合計される可能性があります。 競争力のある制作の記事 これを見通しに入れます: 帯鋸盤に関しては、エラーは依然として管理者にとって最大の懸念事項です。 LENOXのMatthewLacroixがここで説明しているように、製造業者やその他の金属切断店は、帯鋸プロセスに関して3つの主要な懸念事項を抱えています。 「製造業者から繰り返し耳にする最大の不満は、機械のダウンタイム、ブレードの故障、オペ

コスト削減のためであろうと廃棄物の量を減らすためであろうと、金属加工メーカーは独自にクーラントと液体をリサイクルすることのメリットを享受しています。私たちは、あなたが知る必要があることをよりよく理解するために、流体およびろ過システムのメーカーと話し合います。 今日の製造業でリーン生産方式が注目されていることを考えると、企業がプロセスを改善し、同時にコストを節約する方法を採用しているのは当然のことです。クーラントの使用と機械のクーラントの廃棄も同じです。多くのメーカーは、金属加工油のリサイクル、高額になる可能性のある廃棄コストの削減、およびMWFの寿命の延長に価値を見出しています。 クー

ツールをアップグレードするためのスイートスポットを見つけるのは難しいです。オールインすると、投資に対して最高の利益が得られない可能性があります。安すぎると、生産性が低下する可能性があります。ここでは、よりハイエンドのエンドミルを購入するかどうか、またはいつ購入するかを決定する方法について説明します。 工具寿命が短い。その生産ノルマを作ることはできません。保持するのが難しい公差。これらの音はおなじみですか? フライス盤の機械工にとって、これらはより良いエンドミルへのアップグレードを検討する理由のほんの一部です。問題は、どちらを購入するかということです。そして、そのメリットは、プレミアムツー

検査データは、一貫した方法で収集されると、製造プロセスに関する豊富な情報を提供し、オペレーターが醜い頭を抱える前に、事後対応ではなく積極的にさまざまな品質問題を回避できるようにします。計測学内でデータを活用する方法について、業界の主要なプレーヤーの1人と話し合います。 機械加工または加工された部品を検査することはすべてうまくいきますが、結果を処理する唯一の方法が切削工具の交換または機械オフセットの作成である場合、貴重な継続的改善ツールを見逃していることになります。 統計的プロセス制御、つまり「SPC」をすでに実行している場合は、それで十分かどうか疑問に思われるかもしれません。良い質問。統

困難な時期には、ビジネスを存続させ、可能であれば繁栄させたいと考えていますが、そうすることは必ずしも簡単ではありません。 Guhringが顧客の生産性向上にどのように役立つかを次に示します。 メーカーがCOVID-19のパンデミックによる需要の混乱に対処するにつれて、多くの人が生産レベルを維持または改善するためのアイデアを探しています。 Guhringの製品管理および事業開発担当ディレクターであるBrandonHull氏は、一部の企業からの一般的なひざまずく反応は、将来の購入に対する全面的な割引をサプライヤーに求めて、彼らの経済的負担(通常は約5〜10%)を相殺することです。これは、望

最良の鋸引き結果を得るには、材料の特性とサイズがカットにどのように影響するかを知ってください。 ジェイゴードン、北米セールスマネージャー/ソー&ハンドツール、The L.S. Starrett Company すべての材料には、固有の切断の問題があります。切断を開始する前に材料の特性を理解することは、最長の帯鋸刃の寿命と生産結果を達成するための最良の機会を提供します。この記事では、いくつかの一般的な経験則を示します。 ソフトマテリアル 軟質材料には通常、炭素鋼、アルミニウム、銅などが含まれます。場合によっては、軟質材料は硬質材料と同じくらい切断が難しいことがあります。柔らかい材

COVID-19のパンデミックは、製造施設内での自動化の必要性を示しています。協働ロボットなどのイノベーションが、企業のビジネスプロセスの改善にどのように役立っているかを次に示します。 ほとんどの業界はCOVID-19のパンデミックの影響を受けていますが、一部の業界は他の業界よりも苦しんでいます。 たとえば、アメリカの製造業を考えてみましょう。需要の低迷に直面し、労働者を保護するために大掃除を可能にするために、施設はアイドル状態になり、生産は減速しました。企業はまた、原材料や個人用保護具の不足を懸念している。 これらの課題にもかかわらず、メーカーは生産を続ける方法を見つけました。不

注意深く監視されている四半期調査では、製造業に対する非常に好意的な感情が示されています。主要な月次レポートでは、切削工具の活動の山と谷が強調されていますが、業界の工具の成長率は全体で3.5%増加しています。 全米製造業者協会の最近の調査によると、印象的な93%の製造業者が自社の見通しに圧倒的に前向きです。これらの製造業者のほぼ60%は、国全体が正しい方向に進んでいると信じています。 NAMが調査を実施してきた20年の歴史の中で、これらの数値はこれまでで最も高い数値です。昨年の今回は、回答者の57%だけが会社の成功について前向きな見通しを持っていました。 12月までに、80%近くが仕事の

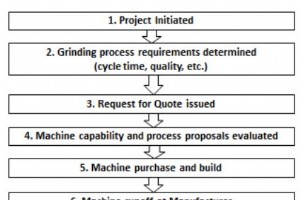

一般に、自動車エンジンや航空エンジンのブレードやベーンなどの研削プロセスを含む複雑な部品を製造する新しい大量生産ラインは、図1に示すように、機械の調達から実際の製造までのさまざまな段階を経ます。これらの行に「高リスク」と見なされるプロセスが含まれている場合 」は、グラインダー機能の評価と購入(ステップ4と5)の一環として、テストと改良による「開発時間」でスケジュールされます。これは効果的な戦略であり、プログラムの起動に関連する問題を大幅に減らしますが、時間と費用がかかる可能性があります。多くの場合、ワークピースのサンプルは入手できない場合や、プロトタイプがさらに設計変更される可能性があります。

これらはまだ飛行に不可欠なハードウェアではないかもしれませんが、民間および軍用機や宇宙船用の3D印刷部品により、重量と材料費の削減が容易になっています。翻訳:ここには、非常に具体的なユースケースのROIがあり、節約を有効に活用することで機能が向上します。 アディティブマニュファクチャリングには明るい未来があります。しかし、それは航空宇宙および防衛産業にとってどれほど明るいでしょうか? 3D印刷された部品が今日どのように影響を与えているかを探り、いくつかの制限を見ていきます。 3D Systemsと3DDirectionsのエンジニアリングの専門家と話をして、航空宇宙と防衛における積層造形

より簡単で高速なセットアップから、より厳しい公差とより優れた制御オプションまで、5軸システムで3 + 2加工を実行すると、今日の製造で最も正確で効率的な部品製造の一部を確保できます。 5軸加工機で3+2加工を使用する理由はたくさんあります。 5軸マシニングセンターの購入を正当化するためにあなたの店が使用していた医療用インプラントの大きな契約が終了し、新しい仕事を探しているのかもしれません。おそらく、現在別々の操作で加工されている2つのパーツフィーチャー間の真の位置要件を満たすのに苦労しているでしょう。または、3軸マシニングセンターで完成するのを待っているすべての部品にうんざりしているかもし

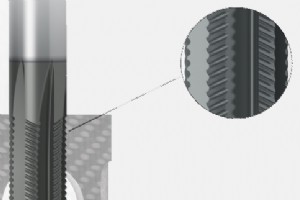

繊維強化プラスチック(またはFRP)は、高い比強度と軽量が不可欠な用途で使用されます。コンポーネントに損傷を与えることなくFRPとスタック(FRP /金属層複合材)を加工するには、最先端の品質と耐摩耗性が絶対的に重要です。 FRPの機械加工に関する課題 •繊維のほつれまたは裂け目•層間剥離•「ピールアップ」または「プッシュアウト」によるコンポーネントの損傷•バリの発生•熱による損傷 GuhringのFR100高性能フライスカッターは、FRPの機械加工に関連する課題に対処します。 機能: 圧縮カット FR 100のせん断作用により、層間剥離、繊維のほつれ、熱による損傷を防ぎます。

どのような用途でも、溶接用の金属を適切に準備することは、高品質の結果を生み出し、一貫した生産性レベルを維持し、コスト、特に再加工とダウンタイムに関連するコストを最小限に抑えるための鍵です。 可能な限りきれいな表面から始めると、健全で強力な溶接の可能性が大幅に高まります。そのため、溶接作業全体を合理化するには、溶接準備を正しく効率的に完了するためのベストプラクティスを備えた武装オペレーターが重要です。 計画を立てる 適切な溶接準備のためには、開始する前に計画を立てることが重要です。そうでなければ、単純に見えるプロジェクトに完全に飛び込んで、コストのかかる遅延、追加の手順、またはやり直しにつな

By Tony Hufford、カテゴリマネージャー–金属加工、Weiler Abrasives Group 人々は、その機械的特性や外観など、いくつかの理由でステンレス鋼を使用しています。ただし、ほとんどの場合、最初に頭に浮かぶのは耐食性です。これは、多くのアプリケーションにとって非常に望ましいことです。たとえば、ステンレス鋼は、ほんの数例を挙げると、食品、医療、建設、自動車、海洋産業で使用されています。 ステンレス鋼は通常、炭素鋼よりも高価であるため、適切な研磨剤を選択し、適切な保管場所を利用することが重要です。 そうすることで、生産効率を大幅に向上させ、再加工コストを削減し、

産業技術