エポキシ 82 (EPX 82) は、Carbon ® がデジタル光合成 (DLS) プロセス用に開発した添加剤です。機能的な靭性、剛性、および耐熱性を融合することにより、この高強度のエンジニアリング材料は、自動車、産業、および消費者向けの用途に最適です。ガラス充填ポリブチレン テレフタレート (PBT) に匹敵する EPX 82 は、幅広い用途があり、従来の射出成形およびプラスチック CNC コンポーネントを置き換えることができます。 機械仕様 その靭性と熱たわみ特性により、EPX 82 はカーボンの最も正確な高強度および剛性材料の 1 つと言えます。ここでは、EPX 82 の主要な機械的

シアン酸エステル (CE 221) は、Carbon ® が開発した添加剤です。デジタル光合成 (DLS) プロセス用に設計された CE 221 は、その高温耐性と剛性で知られています。熱たわみが大きいため、極端な熱要件のあるアプリケーションで使用できます。また、CE 221 はガラス繊維入りナイロンに匹敵し、ボンネットの下のコンポーネント、電子機器アセンブリ、および工業製品に最適であることに注意することも重要です。 機械仕様 その信じられないほどの剛性、強度、および耐熱性により、この高性能素材は厳しい環境に最適です。 CE 221 の主要な機械的特性のいくつかを見てみましょう: 極限引張

非機能プロトタイプの CAD ファイルからの 3D プリントは比較的簡単な製造プロセスですが、まったく新しい製品開発プロジェクト (コンセプトから製造まで) に着手することは、特になじみのない積層造形技術を使用している場合は、より困難になる可能性があります。 . 3D プリント プロセスを理解する 3D プリント プロセスは、従来の製造プロセスとは異なり、部品への材料の漸進的な追加を伴います。対照的に、CNC 機械加工はサブトラクティブ プロセスです。部品は、切削工具を使用して工作物から材料を除去することによって形成され、射出成形では、事前に形成された金型チャンバーに溶融熱可塑性物質を注入す

多目的ポリウレタン (旧医療用ポリウレタン、MPU 100 として知られる) は、Carbon ® デジタル光合成 (DLS) プロセス用に開発された添加剤です。この素材の特徴には、生体適合性、滅菌性、および耐久性が含まれます。医療用途以外にも、MPU 100 は消費者向け製品にも適しています。 機械仕様 生体適合性、滅菌性、および耐久性の独自のブレンドを提供する MPU 100 は、優れた機能を備えた等方性部品を生成する 2 成分材料と言えます。ここでは、MPU 100 の主要な機械的仕様の一部を分類しています。 極限引張強度:38 MPa 破断点伸び:25% 曲げ弾性率:1000 MP

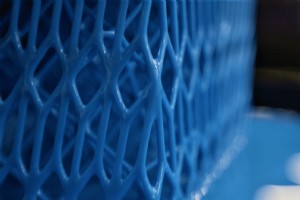

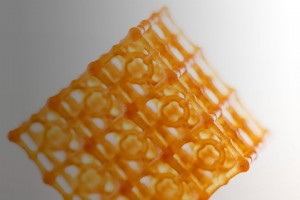

イリノイ大学アーバナ シャンペーン校の研究者チームが実施した最近の研究では、付加製造パーツの成功は、ビルドの成功にかかっていることが示されています。 最近の進歩により、アディティブ マニュファクチャリング (AM) は、迅速な生産速度、高い空間解像度、および強力な材料を可能にしましたが、建築格子材料に提供される設計の自由度は、その最も魅力的な利点の 1 つと見なすことができます。 格子構造の機械的特性を理解することは、AM の可能性を解き放つ上で重要な役割を果たします。研究が示すように、3D プリントは、機械に接続して「印刷」するほど簡単ではありません。格子設計とアディティブ技術で作られた

HP マルチ ジェット フュージョンは、部品の製造方法を変えています。準備はいいですか? さまざまな業界の企業が、従来のプロセスの代わりに HP Multi Jet Fusion (MJF) を使用して、新しい部品や製品を実現しています。この 3D プリント技術をどのように活用できるかをご覧ください。 HP MJF の技術概要を説明する Fast Radius のオンデマンド ウェビナーをご覧ください。それぞれの分野の専門家が主導し、議論されるトピックは次のとおりです。 関連する業界のケーススタディ 素材と技術の概要 処理オプション MJF の設計仕様とコスト要因 今すぐサインアップ

機械アセンブリは、消費者製品と工業製品の両方で一般的です。比較的安価な製品でさえ、数十個の個別のコンポーネントを持つことができ、複雑な機械では簡単に数百または数千のコンポーネントが存在する可能性があります.アディティブ マニュファクチャリング (AM) により、高レベルの部品統合が可能になり、場合によっては組み立てが不要になります。 部品統合のためのアディティブ マニュファクチャリングのメリット AM は、従来の製造方法では製造できない複雑な形状を独自に製造できます。通常、多くの部品が個別のコンポーネントとして製造され、その後組み合わされる機械的アセンブリは、形状が非常に複雑であっても、1

Fast Radius の CEO である Lou Rassey 氏による 新しい一連のツールは、新製品を世に送り出す方法に変革をもたらしています。インダストリー 4.0 の先駆者である製造会社は、革新的な製品を製造し、市場投入を早めるだけではありません。また、環境への影響も少なくなり、二酸化炭素を大量に排出する古い製造プロセスから離れています。 ハスクバーナ グループを見てみましょう。同社は、300 年にわたる屋外用電動製品の製造の伝統を Fast Radius にもたらしたとき、アディティブ マニュファクチャリングによってより効率的かつ持続的に製造できる部品を特定しようとしました。これ

製品を消費者に合わせてカスタマイズおよび調整する能力は、市場に計り知れない価値をもたらしました。また、アディティブ マニュファクチャリング (AM) により、マス カスタマイゼーションの能力はまったく新しいレベルに引き上げられました。 McKinsey によると、調査によると、製品のカスタマイズが提供され、消費者が 20% 近く高い価格を支払う意思がある場合、販売コンバージョンが 22 ~ 30% 増加します。 AM は、デジタル製造プロセスを利用して、個々の仕様に基づいて高価なツールの変更を必要としないという事実により、カスタマイズ可能な新しい可能性を解き放ちます。 「マス カスタマイゼー

アディティブ マニュファクチャリングの進歩により、私たちが常に当たり前のように考えてきた新しい部品設計が突然可能になりました。熱交換器は、産業革命以来、あらゆる種類の機械に共通の産業用コンポーネントです。 熱交換器の本質的な機能は、通常は機械を通る流体の流れ (気体または液体) によって、熱をある場所から別の場所に移動させることです。それらは、ほぼすべての産業用途、住宅、および冷蔵庫、炉、ACシステム、輸送、石油精製所、商業環境、病院など、高温と低温が関係するあらゆる場所で使用されています.熱交換器の世界的な需要は、2020 年までに 781.6 億米ドルに達すると予想されています。 熱交

プラスチック射出成形で製造されたものを手の届くところに置いている可能性があります。信頼性と効率性に優れたプラスチック射出成形は、正確で一貫したコンポーネントを多数製造するための最も費用対効果の高い方法の 1 つです。リモコンのカバーから病院で使用される手術器具、水筒の蓋から飛行機の内装部品まで、プラスチック射出成形は毎年何十億もの製品を製造するために使用されています。 1872 年に 2 人の兄弟がビリヤード ボールの生産において象牙に代わるものを求めて最初に開発したこのプロセスは、過去 100 年にわたってより洗練されたものになり、技術的および材料の進歩を利用して、大量生産のための最も用途

ほとんどの人は、少なくともラピッド プロトタイピング ツールとしてのアディティブ マニュファクチャリング (AM) に精通しています。多くの企業が、AM はプロトタイプ作成ツールにすぎないという神話を信じ、永続させていますが、さまざまな市場 (航空宇宙、ヘルスケア、消費財など) のイノベーターは、設計、性能、およびコストを考慮して、すでに量産レベルの製造に AM を使用しています。要因が一致します。 AM を生産手段として探求することで、CNC 機械加工、ウレタン鋳造、射出成形では不可能な設計と性能の可能性が開かれます。この記事では、組織がどのようにできるかについて説明します: パーツまた

ナイロンは、1930 年代から存在するプラスチックの一般的なクラスです。これらは、プラスチックフィルム、金属コーティング、石油およびガス用のチューブなど、多くの一般的なプラスチック製造プロセスで伝統的に使用されているポリアミドポリマーです。一般に、2017 年の 3D プリンティングの年次報告書で言及されているように、ナイロンは加工しやすいため、付加用途で非常に人気があります。一般に、2017 年の State of 3D Printing 年次報告書で言及されているように、ナイロンは加工しやすいため、付加用途で非常に人気があります。 ナイロン 12 の特性 PA 12 (ナイロン 12 と

エラストマー ポリウレタン (EPU) は、Digital Light Synthesis™ (DLS) プロセス用に Carbon によって開発されたゴム状材料のファミリーです。他のエラストマー材料と同様に、EPU は非常に高い伸び率で破断する非線形の材料応答を示します。この高弾性素材は、耐衝撃性や防振性が必要な用途に適しています。 Carbon では、EPU 40 と EPU 41 の 2 つの異なるグレードの EPU 材料を提供しています。これらには多くの共通点がありますが、EPU 41 は EPU 40 よりもわずかに剛性が高く、一定の繰り返し荷重下でも形状剛性が高くなります。ただし

積層造形 (AM) プロセスにより、エンジニアは格子構造の能力を解き放ち、製品の性能を向上させることができます。ラティスは、ノードとビーム、またはストラットのネットワークで構成される 2 次元または 3 次元のマイクロ アーキテクチャであり、重量を大幅に削減し、構造的完全性を維持します。 無数のラティス タイプが利用可能です 独自の特性 (変形モード、材料効率など) と美学を備えた無数のラティス タイプが利用可能です。これらの格子構造の多くは、自然に発生する結晶構造に着想を得ています。また、格子は本質的に小さな機能であるため、従来の製造方法で作成することは困難 (またはほぼ不可能) です。

光造形法 (SLA) は、光源を使用して感光性の液体樹脂を固体形状に硬化させる付加製造プロセスです。 SLA は、滑らかな表面仕上げと優れた設計機能解像度を備えた高精度の等方性部品を製造できるため、複雑なプロトタイプ、マスター パターン、およびスケール モデルの製造に最適です。 ただし、ほとんどの製造プロセスと同様に、部品の品質と実行可能性は、関係する変数をできるだけ多く制御することにかかっています。たとえば、達成できる詳細のレベルは、光源のサイズや樹脂の材料特性などの要因に依存します。 次の 6 つの SLA 設計ガイドラインは、パーツ設計を最適化して、製造可能性を改善し、コストを抑え

2020年はチームスポーツへの参加が減少しましたが、多くの人が活動を維持するために個人の運動に参加し始めました。ランニング、サイクリング、ヨガなどの個々のスポーツに対応する自転車メーカーやスポーツウェア企業が特に好調でした。実際、スポーツ用品業界の市場シェアは 2021 年に 521 億ドルにまで拡大しました。 ブロックの周りを走っている顧客だけでなく、オリンピックのトラックを走っている顧客にもアピールするために、今日のメーカーは、軽量でフィット感が高く、高性能な運動器具を製造する必要があります。アディティブ マニュファクチャリングが、スポーツ用品業界の製造業者がこれら 3 つのボックスすべ

航空宇宙産業には、あらゆる業界で最も厳しい機能要件と規制要件がいくつかありますが、それには正当な理由があります。航空宇宙用に設計された多くの部品は「ミッション クリティカル」です。つまり、障害が発生すると、機器に極度の損害を与えたり、人に危害を加えたりする可能性があります。このため、航空宇宙コンポーネントはより専門化する必要があり、エンジニアは部品のあらゆる側面が一貫して確実に機能し、必要なすべての仕様に従っていることを確認する必要があります。 製造業者が航空宇宙産業向けの部品を作成したい場合、部品を製造するために、規制要件を満たし、ベンダー認定を処理し、標準化された品質チェックに合格する

3D プリント メーカーに「部品を 3D プリントするのにいくらかかりますか?」と尋ねたら、答えはおそらく「場合による」でしょう。製造業者は謎めいたことをしようとしているわけではありません.正確な見積もりを生成するには、さまざまな要因があります.この記事では、3D プリント パーツのコストに影響を与える可能性のある要素に光を当てて、生産を開始する前に、よりスマートでコスト削減の意思決定を行えるようにします。 3D プリントの主要なコスト要因の一部を以下に示します。 部品の体積とネスティング可能性 たとえば、合計プリント ボリュームが 8 個の場合、ネストされたパーツを 3 つではなく 4

航空宇宙部品製造業界は、すべての部品の機能、適合性、および信頼性を確保するために、高品質基準、厳格な試験慣行、および厳格な規制要件を維持しています。航空宇宙産業は多くの特殊な部品を使用しており、飛行の性質を考えると、これらの部品の多くはミッション クリティカルです。 多くの関連する規制要件、テスト基準、および機能要件が最新の航空宇宙製造で機能しているため、部品の精度は非常に重要です。航空機の製造方法と組み立て方法は正確であるため、不一致や欠陥が広範囲に及ぶ悪影響を与える可能性があります。 CNC 機械加工は、プラスチック部品と金属部品の両方に対して非常に厳しい公差を実現できるため、航空宇宙部

産業技術