当社の製造された部品と製品が顧客の期待に応えるか、それを超えることを確認することは、当社のビジネスの成長と繁栄を維持するために不可欠です。 Impro では、さまざまな品質保証サービスを提供し、テスト結果を取得するのに役立ちます。これにより、お客様は外部のラボ サービスに頼ることなく、当社の製品に自信を持つことができます。 Impro による品質管理 Impro は、インベストメント鋳造、砂型鋳造、精密機械加工製品のさまざまな社内試験および品質保証サービスを提供しています。これらには… 計測試験ラボ Impro の計測試験ラボは、迅速で信頼性の高い寸法検査と測定器の校正を提供します。鋳

真空インベストメント鋳造は、細部が細かく優れた表面仕上げを備えた非常に高品質の金属部品を生み出します。また、従来のインベストメント鋳造よりも複雑で、洗練された溶解および金型充填装置が必要です。その結果、非常に高いレベルの構造的完全性を必要とし、欠陥が高くつく鋳造部品に使用されます。 真空を使用する理由 液体金属は、金型に流れ込むときに「攪拌」する傾向があります。この乱流は、酸化物と気孔率という 2 種類の欠陥を引き起こします。 酸化物は、金属原子が酸素と結合すると形成されます。これは、酸化物層を形成する金属空気で行われます。アルミニウムなどの一部の金属では、表面酸化は耐食層を形成するため有

精密機械加工およびインベストメント鋳造プロセスを受ける部品は、機械加工プロセスにより外面が弱くなることがあります。低合金鋼および炭素鋼の部品は、一度稼働すると発生する絶え間ない磨耗に対処するには強度が不十分な場合があります。より硬い表面を提供し、金属に強度、耐熱性、延性、表面硬度などのより有益な機械的特性を与えるために、部品は熱処理プロセスを受けます。 利用可能な多くの熱処理プロセスがあります。そのようなプロセスの 1 つは浸炭窒化と呼ばれ、表面硬化プロセスと見なされます。肌焼きには、密閉されたチャンバー内で高温にさらされている部品に化学薬品を追加することが含まれます。部品の「ケース」、

コンピュータ数値制御 (CNC) マシンは、精密機械加工プロセスで部品を作成するために使用されます。それらは、パーツの形状が形成されるまでベースメタルから材料を切り取るサブトラクティブ マニュファクチャリングの一形態です。これは、回転刃が工作物を切削するときに金属が機械に供給されるフライス加工技術です。 CNC精密加工機といえば「3軸、4軸、5軸」という言葉をよく耳にします。しかし、これらの用語は CNC マシンにとって何を意味するのでしょうか? CNC 機械加工における軸の意味と、プロジェクトに適切な機械を使用することが重要である理由について説明しましょう。 軸ポイント CNC マシンの

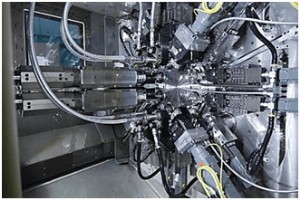

精密加工アプリケーションの場合、メーカーはさまざまな CNC マシンを使用して単純な部品と複雑な部品を製造しています。お客様がよく耳にする機械には、フライス盤、研削盤、旋盤などがあります。多くの CNC 工作機械は、切削工具がワークピースの周りを回転して材料を除去し、最終部品が作成されるまでワークピースを静止させて動作します。 CNC 旋盤の場合、切削工具が工作物の長さに沿って動作するにつれて、取り付けられた部品が回転します。 いくつかの業界で注目を集めている機械は、スイス旋盤です。医療および電子機器の企業は、この機械を使用して部品を迅速に製造しています。しかし今では、より多くの業界が部品製

インベストメント鋳造の主な利点には、部品の製造に使用される金属の種類が含まれます。このプロセスを使用して、溶かすことができるすべての金属を鋳造できます。インベストメント鋳造金属には、非鉄金属と鉄金属の 2 つのカテゴリがあります。これら 2 つのグループ内のどの金属を選択するかは、アプリケーションに基づいて行います。金属間の違いを判断する場合、主な要因は鉄が存在するかどうかに依存します。 鉄は鉄金属の鍵 鉄には鉄が含まれていますが、非鉄には含まれていません。この鉄のために、金属はより高いレベルの導電性を持っています。また、金属は優れた引張強度を備えているため、破損することなく高レベルの応力を

製造業者は、さまざまな技術を使用して大小の部品を鋳造します。生砂鋳造では、砂を結合するために化学添加物を必要としないリサイクル可能な砂を使用します。代わりに、水分がバインダーとして機能するため、砂、粘土、水の使用のみに依存しています。このプロセスは、非鉄金属および鉄金属で使用されます。 主な工程は、部品の立体パターンを使用することから始まります。次に、砂を使用して型を作成します。後で溶融金属を型に流し込んで部品を鋳造します。金型の製造方法は設備によって異なります。一般的な 2 つのプロセスは、水平分割プロセスと垂直分割プロセスです。 横割り砂型鋳造 横割り砂型鋳造では、鋳型の底部にドラ

部品が意図したとおりに機能することを保証することは、すべての業界にとって最優先事項です。測定値が 1 つでも不正確な場合、この問題によりアプリケーションが失敗する可能性があります。この故障により、コンポーネントの摩耗や破損、機器の故障、および職場での事故が増加する可能性があります。部品の精度と品質をチェックするには、いくつかの方法があります。 3 つの方法は、品質保証、品質管理、計測です。 品質保証と品質管理は密接に関係しています。品質保証は、製造された部品の品質に関するすべての要件が満たされるという信頼を提供することに重点を置いています。品質管理では、これらの要件がチェックされるため、問題

油圧機械は、さまざまなタスクを実行するために、産業、商業、および公共のアプリケーションで使用されます。それらは、重機、食品加工、航空機、およびその他の機器に見られます。油圧部品の作成には、精密工作機械がよく使用されます。これらは、CNC 旋盤などの工作機械で構成されています。 油圧部品の製造に使用される旋盤は、計り知れないメリットをもたらします。これらの機械は、費用対効果が高く、ピストンやシリンダー アセンブリなどの油圧部品を迅速に製造できます。 CNC 旋盤機は、特定の深さに達するまで機器が工作物を回転させながら、特定の速度で部品から材料を除去することによって機能します。精密機械加工プ

部品は、アプリケーションで使用されるときにさまざまな応力を受ける可能性があります。他のコンポーネント、化学薬品、溶剤、または環境による腐食が発生する可能性があります。また、動作中に摩耗や摩擦が発生する可能性があるため、パーツの摩耗が早くなる可能性もあります。 部品の寿命を延ばし、腐食を防ぐために、部品は別の金属材料でメッキされる場合があります。このメッキ処理は電気メッキと呼ばれます。電気分解を使用して、別の金属の薄い層が部品の表面に電気的に付着します。耐腐食性と耐摩耗性の向上に加えて、電気めっきは部品の特性を強化して、部品の性能を高めたり、部品の外観を改善したりできます。 電気めっきプロセ

精密機械加工作業中、部品は最初の機械加工プロセスを経ます。このプロセスでは、部品が製造されるまで、特定の金属から材料を取り除きます。使用されるツールは、顧客のコンポーネント仕様に基づいて、金属の旋削、切断、フライス加工、穴あけを行う場合があります。場合によっては、これらの機械加工プロセスで不要な破片やバリと呼ばれる工具による隆起したエッジが残ることがあります。 工具が材料に入る、出る、または切り込む方法によって作成できる多くの種類のバリがあります。バリの種類には次のものがあります: ロールオーバー バリ:切断時にツールが材料から出るときに、金属が剪断およびカールすること カットオフ バリ:

ロボット工学が製造および物流業界全体で使用されていることに疑いの余地はありません。サプライ チェーンに関して言えば、ロボット アームは品質を維持しながら高速で反復可能なタスクを実行します。しかし、この技術は部品製造分野では見過ごされていません。ロボティクスは、パーツを作成するインベストメント キャスティング プロセスにも見られます。 インベストメント鋳造プロセスにおけるロボティクスの使用方法 インベストメント キャスティングは、セラミック スラリーにワックス パターンを浸してシェル型を作成する方法です。その後、溶かした金属を内部に流し込んで硬化させ、後に仕上げを行う部品を製造します。操作全体

インベストメント キャスティング法では、セラミック スラリーに浸したワックス パターンを使用して、顧客の金属部品を形成する金型を作成します。ワックス パターンを作成するために、メーカーはツールを設計および製造する必要があります。 顧客はメーカーからカスタムメイドの部品を入手しているため、ツールは特定のプロジェクトごとに作成されます。金型の設計と製造は、他のすべてのインベストメント キャスティング プロセス ステップの前に行われます。すべてのツールを社内で構築するメーカーもあれば、他の会社と契約してツールを実行するメーカーもあります。 ツーリングに関しては、ほとんどのコストはプロジェクト

製品の製造過程において、金属材料はさまざまなプロセスを経ます。金属は、鍛造、鋳造、曲げ、旋削、フライス加工、研磨、穴あけ、溶接、またはその他の方法で機械加工することができます。非常に多くのツールや治具が金属部品に圧力を加えているため、さまざまな種類の応力が発生する可能性があります。 パーツが脆くなったり、柔らかくなったり、磁性を帯びたりすることがあります。これらの問題は、金属内の結晶子としても知られる小さな粒子の変化によるものです。 金属には、加熱および冷却プロセス中に成長する粒子構造があります。結晶の間の領域は粒子構造です。金属が加工されると、粒子構造が変化し、微結晶が境界を越えて移動し

製造工程としては、金型を使って製品を作る鋳造法があります。金属やプラスチックなどの製品を作る材料は、金型に流し込まれ、そこで冷却されます。金型を引き離すと、部品が現れます。金型の作成に使用される材料の種類は、コンポーネントの作成に使用される材料の種類に基づきます。レジンサンドは多くのメーカーで一般的に使用されているため、サンドキャスト成形は、さまざまな材料を使用して部品や製品を作成するためによく使用されます。 レジンサンドキャスティングとは? レジンサンドとは、石英砂にレジン素材を混ぜたものです。レジンの化学反応により、石英砂が結合して硬化し、堅固で強靭な鋳型ができあがります。レジンサンド

航空宇宙および航空会社は、自社の機器およびコンポーネントに関して独自の課題に直面しています。まず、その機能を確実かつ効率的に実行する、非常に複雑で精密な部品が必要です。さらに、これらのコンポーネントは、パフォーマンスに影響を与える極度の環境ストレスを受ける可能性があります。極端な温度差から腐食性要素まで、コンポーネントはこれらのストレスに耐え、重要な機能を実行するときに部品が故障する原因となる腐食や摩耗に耐えるように設計する必要があります。 インベストメント鋳造および表面処理ソリューションは、航空宇宙鋳造において重要な役割を果たします。これらの技術により、高品質で再現性のある製品が時間通りに

医療機器産業は広大です。地元の家庭医から高度な訓練を受けた医療専門家に至るまで、ヘルスケアの専門家は、デバイスを利用して世界中の患者に最高レベルのケアを提供しています。これらのデバイスは、ほんの数例を挙げると、診断機器、手術器具、インプラント、インスリン ポンプ、除細動器にまで及びます。これらのデバイスには、長期間使用するための正確で安全で信頼性の高いコンポーネントが必要です。製造業者は、部品、コンポーネント、および完成した工具の要求を受けると、精密機械加工技術を使用してこれらの製品を製造することがよくあります。 精密機械加工を使用する理由 精密機械加工会社は、CAD/CAM などのエンジニ

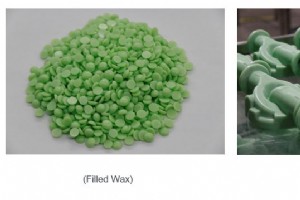

メーカーは、さまざまな技術を使用して複雑な部品やコンポーネントを作成しています。今日でも使用されている最も古い方法の 1 つは、インベストメント キャスティングです。このプロセスでは、ワックスからアイテムを作成し、その周りにセラミック シェルを構築します。シェルが完成すると、溶融金属がセラミックシェルに注がれる前に、ワックスが溶け出します (脱ワックスと呼ばれます)。金属が固まると、セラミック シェルが取り除かれ、パーツが作成されます。 選択できるワックスは数多くあります。使用されるワックスの種類は、流動特性、ワックスが再生利用されるかどうか、寸法の一貫性、表面仕上げ、用途の要件など、いくつ

砂型鋳造は、複雑な形状や複雑な部品を持つ 3 次元オブジェクトを作成する際に多用途に使用できます。このプロセスは数世紀にわたって使用されてきました。今日、より新しい技術革新により、砂型鋳造技術が合理化され、部品、コンポーネント、および最終製品の少量生産と大量生産に対応できるようになりました。しかし、多くの人は砂型鋳造プロセスがどのように機能するかを知りません. 通常、実際のプロセスには 6 つのステップがあります。ただし、これらのステップには、型を作成するためにパターンを使用するかどうか、鋳造される製品の望ましい形状で砂に空洞を作成するために機械加工を使用するかどうかなど、特定の要因に応じて

コンポーネントを製造するために適切な精密鋳造および機械加工会社を選択するには、アプリケーションのニーズ、予算、および市場投入までの時間について理解する必要があります。もう 1 つの重要な要素は、必要な生産プロセスの種類によって異なります。インベストメント鋳造、砂型鋳造、CNC 精密機械加工、その他のプロセスから選択できます。インベストメント キャスティングがコンポーネントに適しているかどうかを議論するときは、これらの要素を考慮に入れてください。 プロトタイプ、少量から大量生産 インベストメント キャスティングでは、コンポーネントのワックス パターンを作成し、ワックス パターンの周りにセラミ

産業技術