鍛冶鍛造は何千年もの間金属労働者によって使用されてきました。鍛冶屋は鍛冶場を使用して金属を加熱および成形します。フォージは何千年もの間、デザインと目的が同じであり、私たちが知っている現代のフォージは、前任者のものと本質的に同じように機能します。ここでは、各タイプの鍛造がどのように機能するか、鍛冶鍛造を構築する方法、そして自宅で鍛冶を始めるために必要なものを正確に説明します。 鍛冶鍛造とは何ですか? 鍛冶屋の鍛冶場は、鍛冶屋が金属を加熱して物体や工具などに成形するために使用する炉の一種です。これは通常、熱源と酸素入力で構成される盆地であり、金属を簡単に加工および成形できる温度まで上昇させます。

このガイドでは、鋼の鍛造に使用する基本的なスキルと基本的な鍛冶技術について説明します。始める前に、鍛冶屋で初心者から高度なプロジェクトを鍛造するために使用されるこれらの16の基本的な鍛冶技術で自分自身を教育してください。 鍛冶における5つの鍛造技術 以下の鍛造技術は、あらゆる鍛冶屋にとって不可欠です。プロジェクトによっては、各鍛造セッションでこれらの基本的な鍛冶技術を使用する可能性があります。 曲げ 金属を曲げたり曲げたりするには、金属を加熱してアンビルホーンにかざし、ハンマーで叩いて希望の曲線を作ります。全体を加熱するのではなく、鍛造で金属の一部を曲げる前に戦略的に加熱することができます

パワーハンマーとは何ですか? パワーハンマーは、電気または蒸気を使用してハンマーを持ち上げて打つ機械式の鍛造器具です。金属労働者は1880年代後半からパワーハンマーを使用してきました。これらのツールは、より効率的で正確ですが、基本的に手動ハンマーと同じ目的を持っています。 それらは信じられないほど強力で効果的な道具であり、鍛冶がより高度な鍛冶プロジェクトをより速く完了するのを助けます。パワーハンマーは、ナイフやブレードなどを作成するための刃物職人による鍛接プロセスで特に効果的です。また、印象的な鋼製工具の鍛造やリベットの閉鎖にもよく使用されます。 パワーハンマーのしくみ 簡単に言えば、ハ

キューポラ炉は、鋳鉄、Ni耐性鉄、および一部の青銅を溶解するために使用される溶解装置であり、鋳造所で使用されます。キューポラは任意のサイズで作ることができ、キューポラのサイズは1.5〜13フィートの範囲の直径で測定されます。キューポラの形は円筒形で、装置は垂直に配置されており、ドアが下に揺れ、外に出て底を落とします。 上部は開いているか、ガスや雨が入るのを防ぐためのキャップが付いています。キューポラには、ガスの放出を制御し、ガスをデバイスに引き込んでガスを冷却し、すべての粒子状物質を除去するためのキャップを取り付けることができます。 キューポラシェルは鋼でできており、耐火レンガとプラ

射出成形は重要な工業的方法です。ダイカストと少し似ていますが、使用する原材料が異なります。ダイカストでは、溶融には非常に高温を必要とする金属を使用しますが、射出成形は主にガラス、エラストマー、そして最も一般的には熱可塑性および熱硬化性ポリマーで行われますが、この技術は熱可塑性材料の製造に広く使用されています。このプロセスは、原材料を加熱し、特定の温度で圧力を加えて金型キャビティに射出することによって行われます。化学組成を変えることなく。 射出成形: 射出成形機の主要部品: 射出成形機の主要部品は、材料ホッパー、バレル、射出ラム/回転スクリュータイプのプランジャー、加熱装置(ヒーター

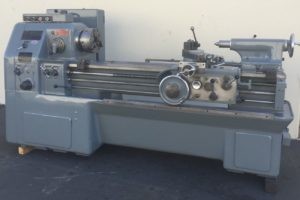

旋盤は、機械加工プロセスで使用される重要で広く使用されている工作機械です。他のすべての工作機械の母と呼ばれることもあります。旋盤の主な機能は、旋盤はワークを軸を中心に回転させます。旋盤のジョーチャックの間にジョブを挿入し、一点切削工具で旋削加工を行います。余分な材料は一本で除去されます。切りくずの形のポイントカッティングツール。ワークはジョーに固定され、その軸を中心に回転します。必要に応じてカッティングツールに送りが与えられます。特定のrpmで電気モーターまたはエンジンによってワークに回転が提供されます。旋盤では、穴あけ、旋削、リーミング、ボーリング、テーパー旋盤、ナーリング、ねじ切り、研削な

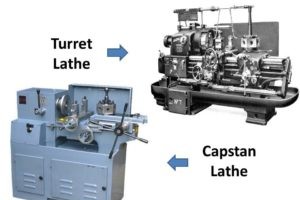

キャプスタン旋盤とタレット旋盤は半自動旋盤です。半自動とは、機械加工が自動的に行われることを意味しますが、ジョブ/ワークピースの変更や工具の設定などの他の機能は手動で行われます。これらはエンジンの修正バージョンです。旋盤。これは製造業における技術の進歩の一例です。タレット/キャプスタン旋盤の構造はエンジン旋盤に似ていますが、複数の工具が取り付けられているテールストックの代わりに六角形の軸方向に移動可能なインデックス可能なタレットを備えている点が異なります。 。これらのツールは、旋盤、ボーリング、ねじ切り、穴あけ、フェーシングなどの複数のタスクを実行できます。これらのツールを使用することで、ツー

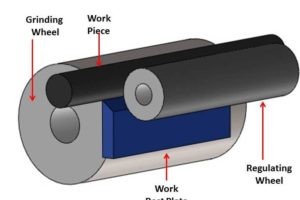

研削については誰もが知っていることであり、高度に仕上げられた表面が必要な場所を見たことがあるはずです。研削は、研磨剤を使用して行われる一種の機械加工プロセスです。このタイプの研削には固定中心がないこと、つまり、中心のない研削にはワークピースを固定位置に配置して固定するための固定具がないことは、その名前から明らかです。これは、次のような機械加工プロセスの一種でもあります。ワークピースに滑らかな表面を提供します。 センターレスグラインド: 中央では、固定された中心やいかなる種類のチャックも備えていないため、ワークピースの研削が少なくなります。ワークピースは2つのローラー間で回転します。両

今日は主なタイプの研削盤について説明します。研削は仕上げ目的で使用される別のタイプの機械加工プロセスです。このプロセスは常に行われるため、二次加工プロセスとして使用されます。旋盤、フライス盤などの他の工作機械で一次加工した後。前回の記事で研削プロセスについて説明しました。その記事をまだ読んでいない場合は、最初に読んでください。 研削は、研磨材の摩擦作用により非常に小さなサイズの切りくずをワークから取り除く単純なプロセスですが、作業環境に応じて条件が異なり、研削の種類も異なります。機械が使用されます。 研削盤の種類: 従来の研削盤ツールは、主に次の4つのカテゴリに分類されます。 表面研削盤 円

物質とは、あるものを作り出すために使われる物質の問題に他なりません。エンジニアリング材料は、エンジニアリング作業のアプリケーションに使用される材料です。機械的、物理的、化学的および製造特性に基づいて、用途に応じて材料が選択されます。 材料の機械的特性は、強度(圧縮または引張)、靭性、剛性、弾性、可塑性、延性、脆性、および硬度です。材料の物理的特性は、密度、導電率(熱または電気)、音響(音の透過または吸収)、光学、可燃性です。材料の化学的性質は、組成(酸化物または化合物)、酸性またはアルカリ性、風化腐食です。 材料の製造特性は、鋳造性、被削性評価、加工速度と送り、および寸法目的の形状

金属加工プロセスでは、工作機械、原材料、適切な切削工具など、いくつかのコンポーネントが必要です。適切な切断操作のために、切削液は重要な役割を果たします。切削液は、潤滑特性を備えたクーラントの一種であり、旋削、穴あけ、フライス盤などのさまざまな機械加工操作のほとんどすべての金属加工プロセスで使用されます。低速の切削速度で加工する場合は潤滑目的の切削液が必要ですが、高速の切削速度で加工する場合は切削液がクーラントとして機能します。機械加工プロセスでは、要件に応じてさまざまな種類の切削液が使用されます。切削液の選択は、切削速度、被削材、機械加工プロセス、仕上げ、切削工具などのさまざまな要因によって異

熱処理は、金属の加熱と冷却を組み合わせて、材料の物理的および機械的特性を変化させるプロセスとして定義されます。熱処理を使用して鋳造金属合金をホモジナイズし、非常に高温での作業性を高め、所望の機械的特性を達成するように微細構造を変化させています。熱処理工程では、安全を第一に考えています。大量の熱が放出されると、何か問題が発生すると非常に深刻な問題が発生する可能性があります。熱処理プロセスは、要件に応じて温度が変化する炉とオーブンで実行され、プロセス上の金属が実行される必要があります。これとは別に、ガスは特定の熱処理プロセスの雰囲気を制御するために使用されます。金属が大気と接触すると、金属が大気と

製造業で使用されるさまざまな鋳造プロセスがあります。これらすべてのプロセスには独自の長所と短所があり、特定の鋳造に適しています。シェルモールド鋳造とも呼ばれるシェルモールドは、最も適切な鋳造の1つです。 複雑なセクションやその他の薄いセクションのプロセス。このプロセスにより、高精度と優れた表面仕上げが得られます。さまざまな鋳造産業に適したこの鋳造プロセスの主な利点の1つは、簡単に自動化できることです。これらすべての利点により、このプロセスは用途が広く、あらゆる業界で簡単に採用できます。 シェルモールド鋳造プロセスでは、砂と樹脂を混合して作られたシェルのような型を使用します。この金型は軽量

機械部品や製品の精度は、エンジニアにとって最も一般的な懸念事項です。彼らは、最小限の許容誤差で高精度の部品を提供する技術の開発に継続的に取り組んでいます。ホーニングは、より良い表面仕上げと高精度のワークピースを提供するために使用されるこれらのプロセスの1つです。これは仕上げであり、研磨材を使用して丸い穴を仕上げるために使用される超仕上げプロセスと言えます。 このプロセスでは、酸化アルミニウム、炭化ケイ素、ダイヤモンドなどの研磨材で覆われた円筒形のマンドレルを使用します。このツールホーンと呼ばれます。このツールは、回転運動と往復運動を組み合わせて、静止したワークピースの全長で材料を除去しました。

今日はラッピングについてお話します。ラッピングは、平らな表面を作成するために使用される超仕上げプロセスです。これは、極端な寸法の正確な表面を取得するための最も古い方法です。このプロセスでは、2つの合わせ面を研磨剤でこすり合わせます。マイクロチップの形で少量の金属を除去します。これは主に、合わせ面の密着を実現するために使用されます。 ホーニング 主に円筒形の中空部分の仕上げに使用され、ラッピングは平面の仕上げに使用されます。 ラッピングは、研削後のフォローアッププロセスであり、高精度の仕上げ面を作成するために使用されます。このプロセスは、砥石のような結合された材料の代わりに、緩い研磨粒子を

あなたは車を持っています? 疑問に思っていますか? 「バフ」について話しているときに、なぜこのばかげた質問をしているのですか? 答えは非常に簡単です。自分の車を持っていて、傷を取り除くためにそれを持っていた場合、この「バフ研磨」という言葉を間違いなく聞いたことがあるからです。 バフ研磨は表面仕上げ作業であり、より適切には、鏡のような画像を生成するために使用される研磨作業であると言えます。このプロセスは低コストで非常に満足のいく結果をもたらすため、多くの業界で使用されています。 バフ研磨の最も一般的な用途は、自動車、モーターサイクル、ボート、自転車、スポーツ用品、工具、店

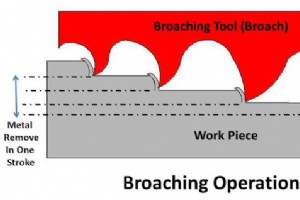

ブローチ加工は、ブローチと呼ばれる特別に設計された多点切削工具を使用した機械加工プロセスです。このプロセスは、自動車産業でさまざまな穴、キーウェイ、歯車を加工するために広く使用されています。 など。ブローチ加工には、ワークピースの周りでの工具の直線運動が含まれます。この工具の動きにより、ワークピースから材料が除去され、目的の形状が提供されます。ブローチツールは、この操作を他のプロセスとは異なるものにする多数の進行性の歯を含みます。各歯は、1回のパスで大きな材料を除去する材料の連続層を取り除きます。 さまざまな業界でこの操作を使用する主な利点の1つは、大量生産率でより優れた表面仕上げと優

今日は、機械産業で使用される最も一般的な切削工具材料について説明します。工具は機械加工において非常に重要な役割を果たします。ワークの形状、表面仕上げ、その他の特性は、工具の材質と設計に直接依存します。適切な材料で適切に設計されたツールは、より良い表面仕上げと高精度を提供します。ツールの最も重要な特性は次のとおりです。 高温硬度が高い必要があります。 高い耐摩耗性。 ツールは高い靭性と硬度を備えている必要があります。 熱伝導率が高い必要があります。 工具は切断中は高温で動作するため、熱膨張係数が低いはずです。 ツールは高強度である必要があります。 摩擦係数が低く、化学的に安定している

粉末冶金またはP/Mは、金属粉末を適切なダイに圧縮することにより、完成品または半完成品を製造する製造プロセスです。これは、高品質、高強度、複雑な形状を高精度で提供する最も安価なプロセスの1つです。これらの要因により、このプロセスは大量生産に最も適しています。主に4つの基本的な手順が含まれます。 1.粉末の準備:2。ミキシングとブレンディング:3。圧縮:4。焼結: 時々、このプロセスは、サイジング、コイニング、浸透、熱間鍛造などのいくつかの二次操作で達成されます。 粉末冶金は継続的に成長している技術です。ほとんどすべての金属はP/M技術で鋳造できますが、ほとんどの場合、鉄粉は銅やグラ

今日は、機械産業で使用されるフライスの種類について学びます。 フライス盤 は、ほとんどの機械加工操作を実行できる汎用性の高いマシンです。さまざまな形状やサイズの加工に使用されます。これらの操作を実行するためにフライスが使用されます。フライス盤での適切な加工を担当するカッターにはさまざまな種類があります。それらすべての簡単な説明を以下に示します。 フライスの種類: 1.エンドミル: 両側の歯があるため、穴あけ作業で非常にうまく使用できます。 「エンドミル」という言葉は、一般的に平底カッターを指すために使用されます。ドリルビットとエンドミルカッターの基本的な違いは、ドリルビットは

製造プロセス