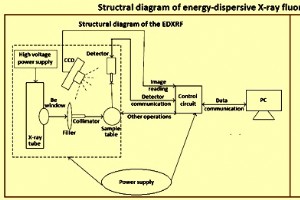

X線蛍光分光法による分析 蛍光X線(XRF)は、元素の同定と測定の分野で幅広い用途が見出されている発光分光技術です。この手法は、電子ビーム、荷電粒子ビーム、またはxなどの外部エネルギー源による原子電子エネルギーレベルの励起に続く、通常1keVから60keVのエネルギー範囲での特徴的なX線の放出に依存します。 -光線ビーム。ほとんどのサンプルマトリックスでは、X線分析により1マイクログラム/ gサンプル(1 ppm)未満の濃度の元素を検出できます。薄膜サンプルでは、1マイクログラムの10分の数の合計量を検出できます。当初、X線分光法は、冶金および地球化学分析に関連するアプリケーションで広

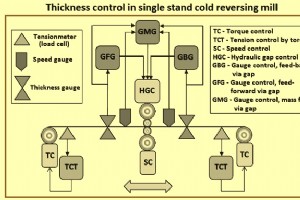

冷間圧延機でのストリップの形状とゲージの制御 金属圧延プロセスの経済効率は、最終圧延製品の品質レベルと強く相関しています。圧延プロセスで最終圧延製品の品質を向上させるための最新の取り組みは、主に大規模なアプリケーションと自動制御の高度な方法の使用に焦点が当てられています。冷間圧延機では、薄いストリップの生産比率が高いことが非常に重要になっています。この場合、ストリップの厚さとストリップの形状の変化によって決定されるストリップの品質には、厚さの制御と高度なストリップの形状の制御が必要です。 平鋼製品の圧延は複雑なプロセスであり、製品の品質は、入荷する材料、機械および電気機器、潤滑、制御戦略

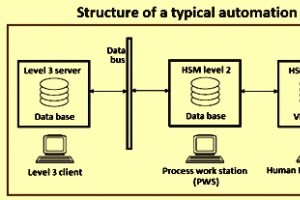

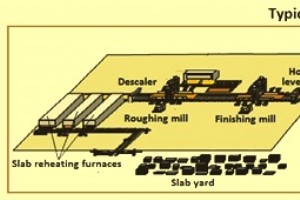

ホットストリップミルでの自動化と厚さの制御 金属圧延プロセスの経済効率は、最終圧延製品の品質レベルと強く相関しています。平鋼製品の圧延は複雑なプロセスであり、製品の品質は、入ってくる材料、機械的および電気的機器、操作パラメーター、潤滑、自動化および制御戦略などのさまざまな要因によって影響を受けます。重要な品質パラメーターは材料です。厚さ、材料の形状と表面、および応力分布の均一性。コスト効率を最適化し、材料の使用量を最大化するには、ストリップを最小許容厚さにできるだけ近づけるために、厚さの厳しい公差が不可欠です。製品の品質を効果的に最適化できるのは、機械、電気、計装機器、および制御戦略ソリュ

ホットストリップミルの形状制御技術 圧延ストリップの形状は、その横断面プロファイル(クラウン)とその平坦性によって特徴付けられます。ストリップ形状の精度は、熱間圧延ストリップの品質を決定する重要なパラメータです。ストリップの形状は、圧延ストリップの市場競争力を決定する上で不可欠な要素です。ストリップの形状は品質の重要な指標であるため、形状制御技術はホットストリップ製造のコアテクノロジーです。ホットストリップミル(HSM)の圧延ストリップの形状に影響を与えるいくつかの要因があります。 HSMでのストリップの圧延の主な目的の1つは、出口ストリップのクラウンと平坦度に関して最適な品質で目標の厚

非破壊検査技術 結晶格子の欠陥により、材料に固有の微視的な欠陥が存在する可能性があります。また、溶接、鋳造、鍛造、表面処理などの製造工程では、さらに欠陥や欠陥が発生する可能性があります。さらに、材料は、応力、疲労、および腐食のさまざまな条件下で使用され、追加の欠陥を作成したり、現在の欠陥を悪化させたりする可能性があります。材料の破損は通常、これらの欠陥が危険な比率に達し、材料の残りの部分が受ける応力に耐えられなくなり、延性または脆性になるときに発生します。したがって、材料のこれらの欠陥を検出し、それらの性質、サイズ、および場所の観点からそれらを評価する必要があります。材料が受け入れられるか

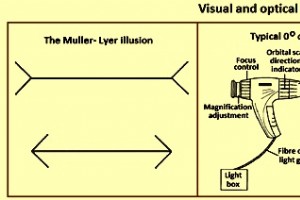

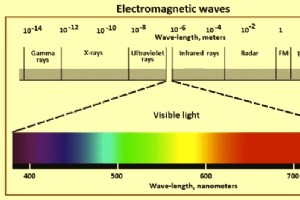

光学顕微鏡 顕微鏡検査は、肉眼で適切に見るには小さすぎる物体の画像の拡大を研究します。顕微鏡検査は、観察されるサンプルによって放出、吸収、透過、または反射された放射線(図1)を利用することによってその役割を果たします。放射線の性質は、光学顕微鏡、電子顕微鏡、X線顕微鏡、音響顕微鏡などの顕微鏡の種類を指定します。電磁スペクトルの可視部分は、光学顕微鏡で使用される放射線の種類です。光学顕微鏡は、光学顕微鏡による材料の顕微鏡検査です。 図1電磁波 古くは大まかな拡大鏡が使われていましたが、現代の顕微鏡の進化は17世紀に始まりました。最初の複合顕微鏡は1595年にハンスとサハリアスヤ

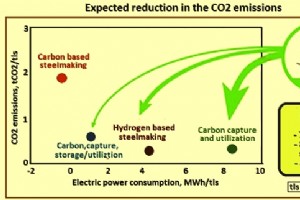

カーボンニュートラル製鋼 鉄鋼生産産業は、世界の化石および工業生産の総排出量の点で単一の最大のセクターであり、温室効果ガス(GHG)排出量の約7%から9%を占めています。同時に、鉄鋼は現代の産業社会の主要な材料成分です。インフラを拡張・改善し、世界の生活水準を十分なペースで向上させる必要があるため、鉄鋼のさらなる消費が行われる予定です。したがって、鋼を材料として社会的に使用することを可能にすると同時に、その生産による環境への悪影響を回避する経路を見つけることに課題があります。 従来の鉄鋼生産プロセスは、非常に高い環境GHG排出量に関連しています。鉄鋼プラントからの現在の排出量は、原油1ト

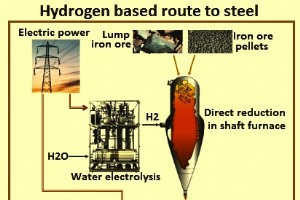

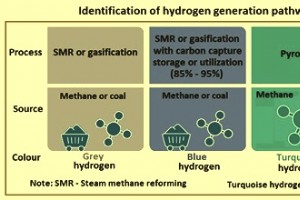

水素製鋼 鉄鋼生産産業は、世界の化石および工業生産の総排出量の点で単一の最大のセクターであり、温室効果ガス(GHG)排出量の約7%から9%を占めています。同時に、鉄鋼は現代の産業社会の主要な材料成分です。インフラの拡張と改善、そして満足のいくレベルに到達するのに十分なペースで世界の生活水準を向上させる必要があるため、鉄鋼の消費量はさらに増加するでしょう。したがって、鋼を材料として社会的に使用することを可能にすると同時に、その製造による環境への悪影響を回避する鋼を製造するプロセスを見つけることが課題である。製鋼のCO2(二酸化炭素)排出量を削減するという観点から、水素(H2)ベースの製鋼ルー

サーキュラーエコノミーへの鉄鋼の貢献 世界には2種類の経済が存在します。これらは、(i)線形経済、(ii)循環経済です。サーキュラーエコノミーは、資源を可能な限り長く使用し、使用中に最大の価値を引き出し、各耐用年数の終わりに製品や材料を回収および再生する従来の線形経済の代替手段です。 。前回の産業革命以来、経済成長は一次資源消費と強く結びついています。サーキュラーエコノミーモデルは、現在の世界的な消費パターンが持続可能ではないと認識されているため、経済成長と資源利用を切り離そうとします。現在、リニアエコノミーシステムからサーキュラーエコノミーシステムへの移行が進んでいます。鉄鋼は私たちの生

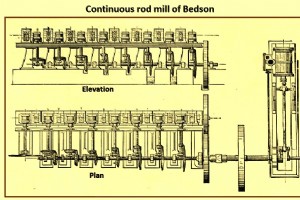

圧延機の歴史的発展 金属加工では、圧延は金属成形プロセスであり、金属を1つまたは複数のロールのペアに通して、厚さを減らし、厚さを均一にし、目的の形状を与え、および/または目的の機械的特性を付与します。圧延では、常に回転するロール間の圧縮力によって被削材が変形します。言い換えれば、金属は紡糸ロールの間を通過し、加えられた力は材料の厚さを減少させます。金属の形状と内部構造の両方が変更されます。金属圧延プロセスは、ピンを使用した生地の圧延と比較できます。圧延は、現代の世界で最も重要な製造プロセスの1つです。現在製造されているすべての金属製品の大部分は、製造のある時点で圧延の対象となります。

プレート圧延機での鋼板の圧延 鋼板は、厚さが5 mm以上、幅が1,200 mm以上の、平らな、圧延されたままの、または熱処理された製品として定義されます。鋼板は広く使用されている鋼材です。通常、炭素鋼、高張力低合金(HSLA)鋼、および合金鋼のカテゴリに分類されます。構造用途の場合、鋼板は通常、0.3%の炭素と1.5%のマンガンを超えません。スカイスクレーパー、公海での掘削リグ、巨大なスパンのある橋、細い風力タービン、パイプライン、巨大な圧力のガスホルダー、掘削機、移動式クレーン、コンテナ船、高級ライナーなどには、より厚い鋼板が必要です。信頼性のためにプレートに高品質と高強度が必要です。

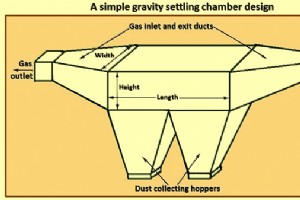

煙道ガス洗浄技術とシステム 環境汚染は、現在、世界中で最大の問題の1つです。一連の地球環境問題から、環境と資源が人間の生存と発展のための基本的な必需品であることに、ますます多くの人々が気づいています。ほとんどの技術プロセスの産物である煙道ガスは、さまざまな固体粒子で汚染されています。ガスをさらに使用するため(十分な発熱量がある場合)、またはガスを大気中に放出するために、ガスを洗浄する必要があります。ただし、大気への排出量の管理には費用がかかり、運営組織への経済的見返りはほとんどありません。 過去数年間で、さまざまな国の排出規制の分野における態度、教育、責任、および規制が完全に変化しました

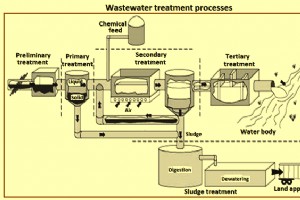

廃水および水処理技術 安くて豊富な水は、何世紀にもわたって鉄鋼業界が当たり前と思っていた生産ユーティリティでした。しかし、現在のシナリオでは、淡水の利用可能性と消費の不均衡が拡大しているため、水資源がますます不足しているため、清潔で安全な水へのアクセスは現代社会の主要な課題の1つになっています。 (i)人口の増加と干ばつが発生しやすい地域への移住、(ii)急速な産業開発と一人当たりの水使用量の増加、(iii)人口密集地域の気象パターンの変化につながる気候変動により、水需要は増加し続けています。これにより、鉄鋼業界は新しい水制約の時代に入りました。さらに、過去30年間で、環境汚染への懸念が世

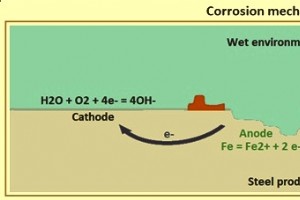

鉄鋼の腐食の基本概念 実際に使用されている鉄鋼材料は、通常、大気および水性環境で腐食にさらされます。腐食とは、環境との化学的相互作用によるこれらの材料の劣化です。これは、今日の工業化社会で頻繁に遭遇する問題の1つです。 ISO 8044:2010によると、腐食とは、金属とその環境との間の物理化学的相互作用であり、金属の特性に変化をもたらし、金属、環境、またはそれらは一部を形成します」。 現代の腐食科学は、20世紀初頭にローカルセルモデルと腐食ポテンシャルモデルで始まりました。 2つのモデルは、腐食の最新の電気化学理論に加わりました。これは、金属腐食を、陽極金属の酸化と陰極酸化剤の還元から

鉄鋼生産の水素と脱炭素化 持続可能なエネルギーの将来の主な推進力は、(i)世界の二酸化炭素(CO2)排出量を削減し、空気の質を改善する、(ii)エネルギー供給の安全を確保し、持続可能なエネルギー資源の使用に向けて動く、( iii)将来の経済にとって重要な新しい産業および技術エネルギー基盤を構築する。世界のエネルギーの将来に関する現代のすべての評価は、需要の成長は、再生可能または持続可能なエネルギー源を含む多様なエネルギーミックスによってますます満たされることになっているという見方をしています。 目に見える環境問題の成長は、持続可能なエネルギー開発に向けた主要な推進力の1つを提供しています

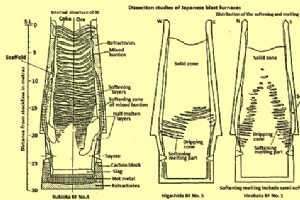

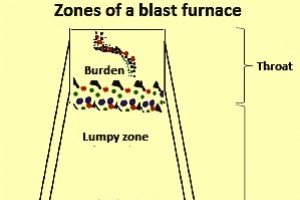

高炉での製鉄と日本の解剖研究の理解 高炉(BF)製鉄は、主にその十分に確立された実証済みの性能、柔軟な原材料使用、および高い熱エネルギー保存能力により、溶銑(HM)を製造するための最も実行可能な手段です。 BF製鉄の開始に利用できる決定的な日付はありません。しかし、重要なプロセス設計と再設計は、14世紀までヨーロッパの製鉄炉で実施され始めました。それ以来、BFルートは他の代替鉄生産方法よりも優先されるプロセスとして支配されてきました。 BF製鉄プロセスは、その開始以来、存続し、実行可能であり続けるために、非常に効率的なプロセスになるために永続的な進化の発展を遂げてきました。これまでの最も

高炉負荷の準備と充電 高炉(BF)は、炉床を除いて、基本的にはBF内を向流方向に移動するガスと負荷粒子の通路です。 BFを安定して運転するための基本的な要件は、炉内であまり変動しない移動層の負荷を維持することです。具体的には、安定したガス流と混合負荷層のない負荷層構造を形成することです。これらは互いに密接に関連しています。ガス流の安定性は、ほぼ完全に、負荷充填構造(粒子サイズ、粒子サイズ分布、微粒子比など)によって決定される負荷透過性と、固体の流れである負荷降下挙動に依存します。 原則として、BF処理は、固体、気体、液体、および粉末で構成される複雑な向流、並流、および/または交差流の4

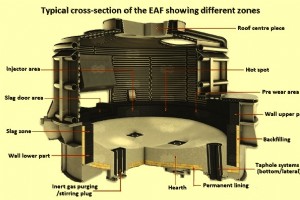

電気アーク炉の耐火ライニング 耐火物は、化学的または物理的特性に大きな変化をもたらすことなく高温に耐える材料です。耐火材料は、炉の構造に損傷を与えることなく炉の炉床に溶鋼を封じ込めることができるため、電気アーク炉(EAF)の操作にとって非常に重要です。 EAFにはさまざまな耐火物が必要ですが、その中で最も重要なのは、溶鋼と直接接触する耐火物です。 EAFのライニングの耐火物は、EAFの設計によって異なります。運転条件も耐火物の性能に大きな影響を与えます。 EAFの動作条件には、化学的に塩基性であり、高温および熱サイクルに対して非常に優れた耐火物が必要です。現在のEAFの設計は、偏心底部タ

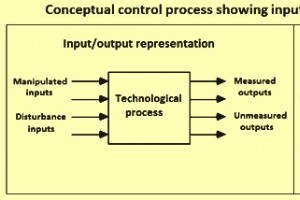

技術プロセスのプロセス制御 技術的プロセスは、最終製品を収益性の高い方法で生産するための材料と流体の取り扱い、作業、精製、組み合わせ、および操作で構成されます。これらのプロセスは、正確で、要求が厳しく、潜在的に危険なプロセスになる可能性があります。プロセスの小さな変更は、最終結果に大きな影響を与える可能性があります。比率、温度、流れ、乱流、およびその他の多くのパラメータの変動を注意深く一貫して制御し、最小限の原材料とエネルギーで目的の品質の最終製品を一貫して生成する必要があります。 一般に、操作の継続的な監視が必要なものはすべて、プロセス制御の役割を伴います。プロセス制御とは、技術プロセ

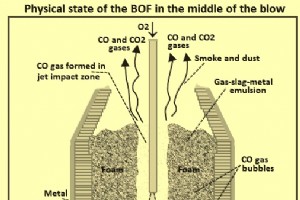

基本的な酸素炉でのスラグの傾斜 転炉(BOF)での製鋼は、溶鉄から鋼を作るバッチプロセスです。炭素(C)、マンガン(Mn)、リン(P)などの元素の濃度は、鋼の品質に影響を与えます。鋳造する鋼は、事前に定義された温度である必要があります。事前定義された温度と組成を達成するために、酸素(O2)が溶鉄を含む耐火物で裏打ちされたコンバーターに吹き込まれます。 O2は、浴内のさまざまな元素を酸化し、温度を上昇させ、望ましくない元素の濃度を低下させます。形成された液体酸化物は、スラグ層を形成する浴の上部に浮かぶ。 BOF製鋼プロセスを効果的にするには、容器内にかなりの量のスラグが必要です。ただし、スラ

製造プロセス