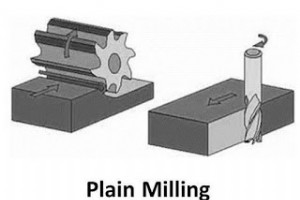

今日はフライス盤の操作について学びます。主要な部品とフライス盤の種類について話し合ったのは私の最後の投稿であり、フライス盤は機械産業で使用される最も用途の広い機械であることを知っています。旋削、フェーシング、スロットカット、面取りなどを実行して、ワークを希望の形状に変換できます。対称ワークピースと非対称ワークピースの両方で加工できます。フライス盤で行うさまざまな操作を以下に説明します。 フライス盤の操作: 私たちが知っているように、フライス盤はワークピースを希望の形に変換するためにさまざまな操作を実行できます。これは非常に便利な機械であり、主に金型製造業で使用されます。フライス盤で行わ

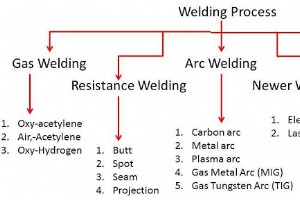

今日は、溶接と溶接の種類について説明します。溶接とは、圧力をかけたり加えたりせずに熱を加えたり、フィラー材料を加えたりすることによって、類似および非類似の金属または他の材料を接合するプロセスです。永久ファスナーとして使用されます。溶接はすべての製造業にとって不可欠なプロセスです。実際、新しい金属の将来は、溶接による製造にどれだけ役立つかによって決まる可能性があります。溶接性は、明確な溶接強度の適切な構造などの特定の特性を備えた分離不可能な接合部に溶接される能力として定義されています。金属の溶接性は、5つの主要な要因に依存します。これらは、融点、熱伝導率、熱膨張、表面状態、および微細構造の変化で

今日は、MIG溶接とTIG溶接の違いについて説明します。これらは2つの主要なタイプの溶接です。 MIGという用語は、金属不活性ガスの略です。 溶接とTIGはタングステン不活性ガスの略です 溶接。これらは、さまざまな形や素材を結合するために広く使用されています。今日はそれらの主な違いを学びます。 MIG溶接とTIG溶接の違い: ミグ溶接 ティグ溶接 1.この溶接は金属不活性ガス溶接として知られています。 1。これは、タングステン不活性ガス溶接として知られています。 2.金属棒が電極として使用され、ワークピースが別の電極として使用されます。 2。電極にはタング

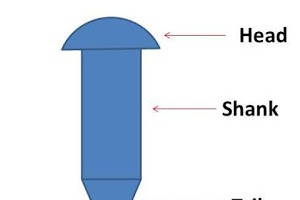

今日はリベットとは何か、リベットの種類についてお話します。機械や構造物では、多くの小さなコンポーネントが何らかの手段で結合されていることを私たちは知っています。ジョイントの設計は機械と同様に重要です。ジョイントが緩んでいると、操作中に故障が発生する可能性があるためです。メカニカルには2種類のジョイントがあり、最初のジョイントは永久ジョイント、つまり溶接、リベットです。もう1つは非恒久的なもの、つまりボルトです。リベットは、構造物、船舶、バレルなどの接合に広く使用されている恒久的な機械的接合部です。これらの接合部は、構造部材を結合するために船舶やボイラー業界で広く使用されています。 リベット

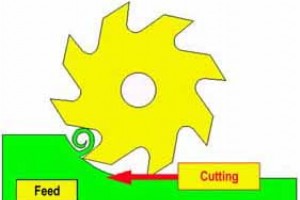

今日は、アップミリングとダウンミリングの違いについて説明します。フライス盤は、回転軸に垂直な方向にワークピースから材料を取り除くために使用されるロータリーカッターの機械加工プロセスです。フライス盤は、工具とワークピースを治具と固定具に保持するフライス盤と呼ばれる機械によって行われます。フライス盤でワークから材料を切り出す方法は2つあります。最初の1つは従来のミリングまたはアップミリングと呼ばれ、もう1つはクライムミリングまたはダウンミリングと呼ばれます。アップミリングとダウンミリングの主な基本的な違いは、カッターのフィードへの回転方向です。 フライス盤操作は、軸から対称ではないワークピースの

本日は、機械加工時の金属切削形状の切りくずの種類についてお話します。材料の加工はチップに大きく依存します。このトピックについて説明する前に、まず機械加工プロセスについて知っておく必要があります。機械加工は、金属加工物を工具で切断して希望の形状に変換するプロセスです。これは、ワークピースから余分な材料を取り除くことによる仕上げまたは半仕上げプロセスです。余分な材料は、チップの形でワークピースから除去されます。 チップの種類は*によって異なります ワークピースの性質* ツールの性質* ツールの寸法* 送り速度* 切削速度* ツールとワークピース間の摩擦* 温度、摩擦などの切削環境。 切

溶接、はんだ付け、およびろう付けは、同じ金属と異なる金属を接合するための業界で最も一般的な接合プロセスの使用法です。今日はこれらのプロセスについて学び、さらに溶接、はんだ付け、ろう付けを比較します。これらはすべてプロセスに参加していますが、さまざまな条件でさまざまなプロセスが使用されています。溶接は、機械産業で同じまたは異なる金属を接合するために使用されます。溶接の主な機能は、すべての機械的応力に耐えることができる強力な接合部を作ることです。はんだ付けは、電気および電子産業で使用されます。パネルにワイヤーを接合するために使用されます。これらのプロセスの主な機能は、あらゆる電気的条件に耐えること

今日はアーク溶接とガス溶接の違いについてお話します。これらは、2つの主要な溶接のタイプです。 別の結合プロセスで使用されます。これらの接合プロセスは、熱を加えることによって同じまたは異なる金属を接合する際に使用されます。これらは次の点で区別できます。 アーク溶接とガス溶接の違い: S.No。 アーク溶接 ガス溶接 1。 アーク溶接では、電気を使用して熱を発生させます。 ガス溶接では、アセチレンや水素などの燃料ガスを使用して熱を発生させます。 2. この溶接は、ガス溶接よりも高温になります。気温は約6000℃です。 この溶接は、アーク溶接より

今日は、溶接とろう付けの違いについて説明します。私の前回の投稿では、溶接vsろう付けvsろう付けについて説明しました。 これらは両方とも接合プロセスですが、異なる条件で使用されていることを私たちは知っています。ジョイントの効率を上げるには、両方のプロセスの知識が必要です。 溶接とろう付けは、金属産業で使用される一般的な接合プロセスを示します。これら2つのプロセスの主な基本的な違いは、溶接は溶融温度より上で金属を接合するために使用されますが、ろう付けは溶融温度より下で金属を接合するために使用されることです。これらのプロセスは、表形式の次の側面に従って区別できます。

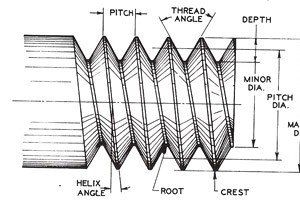

旋盤を使って糸を切る方法について話す前に、糸が何であるかを知ることは非常に重要ですか?素人の言葉で言うと、「一連の山と谷」または「らせん状の溝」は、円筒面または円錐面に沿って作成されます。技術的には、円筒または円錐の周りに均一な断面が巻かれたらせん状の尾根として定義されます。スレッドは通常、外部として分類されます。 および内部スレッド 男性と女性のスレッドと呼ばれることもあります。スレッドは、ファスナーとして、またはモーショントランスミッターとして、または回転運動を線形運動に変換するなどに使用されます。 糸に慣れてきたら、旋盤について話しましょう。旋盤とは、材料を取り除いて木や金属などを形作

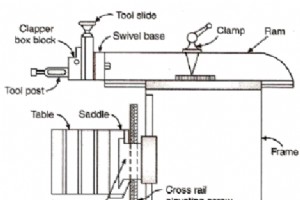

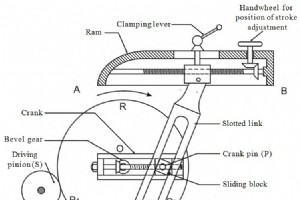

シェーパーマシンは、水平面と垂直面の平面を加工するために使用される工作機械の一種です。この場合、ワークピース上を往復するシングルポイント切削工具またはフォームツールが使用されます。機械は2つのストロークで動作します。つまり、1つは前進ストロークまたは切断ストロークで、もう1つは後退ストロークまたは戻りストロークです。材料の切断は、前進ストロークでのみ行われます。マシンベッドのバイスに取り付けられ、マシンフィードを成形するワークピースはベッドに提供されます。つまり、各ストロークが完了した後、ワークピースは要件またはマシンのタイプに応じて上下に移動します。切削工具は、送り駆動機構の助けを借りて往復

前回の記事では、シェーパーマシン、その動作、構造、アプリケーションなどについて説明しました。シェーパーは、平面、溝、キー溝などを作成するための工作機械の使用法です。 シェーパーマシンは、駆動機構やテーブルのデザインなど、さまざまな要素に応じてさまざまなタイプに分類できます。カテゴリごとに1つずつ簡単に説明します。 シェーパーマシンの種類: 駆動メカニズムによって異なります: 1.クランクタイプ: このタイプは非常に簡単に入手でき、主に使用されるタイプです。このタイプでは、クランク機構を利用して、ブルギアの回転運動をラムの往復運動に変換します。ラムには、必要な切断操作を提供するため

A 突然溶接について話すと、2つの金属部品を接合するプロセスであるという絵が思い浮かびます。しかし、このトピックをよりよく理解するために、溶接は金属とセラミックに限定されず、2つのプラスチック部品を結合するために同じ目的でプラスチック産業でも使用されます。 製造業では、接合と組み立てという用語が頻繁に発生します。 参加 組み立てられたエンティティを取得するための溶接ろう付け、はんだ付け、および接着接合に一般的に使用されます。この組み立てられたエンティティは永続的に結合されており、分離することは困難です。参加は、機械産業(航空宇宙、自動車、石油、ガス)の最も重要なプロセスの1つです。タ

自己潤滑ブッシングは、ベアリングが潤滑剤なしで、または最小限の量の潤滑剤で動作する必要がある場合に使用されます。このフィルムが可動部品に直接接触すると、相手のコンポーネントを保護および潤滑し、ベアリングの耐用年数を延ばし、信頼性を高めます。 浙江ブッシュ製造株式会社は、ブッシュを製造するために2006年に設立されました。ブッシングMFGの専門は、青銅や真ちゅう、プラスチック、複合材料、その他の鉄ベースの材料など、さまざまな材料に対応するオイルフリーベアリングの製造です。 自己潤滑のブッシングMFGプロデューサー 厳しい産業環境に耐えることができる信頼性の高い、メンテナンスフリーの

グローバリゼーションのこの現代において、世界は21世紀のこの現代の変化する傾向に追いつくために絶えず進化しています。時間の経過とともに、技術革命はこの全世界に完全に革命をもたらし、それを世界的な村に変えました。この革命的なサイクルとともに、絶え間ない変動と人々の好みへのシフトがありました。多くの研究は、これの主な理由は、時間とともに、人々のニーズ、欲求、要求が変化する傾向があることであると結論付けています。認定期間については、特定の要件が満たされた後に新たなニーズが発生することになります。これらのニーズは、消費者心理に従って自分自身でランク付けされています。 ビジネス業界でも同じことが

まず第一に、その動作アプリケーションと多くの機能に関する釘製造機の基本原理に関する一般的な洞察を持ってみましょう。そのため、名前が明確に示している基本的な機能から始めて、機械の主な機能は釘を製造することです。さて、問題は、釘製造機が実際にどのように機能するかということです。まず、認定されたコイルからワイヤーを引き出し、釘製造機に挿入します。そこで、グリッパーのセットがダイになり、ワイヤーをしっかりと保持します。その後、ワイヤーは希望の長さに成形され、釘の頭を作る最後のステップになります。グリッパーのセットがワイヤーをしっかりと保持するために死に、次に機械的なハンマーがワイヤーの上端を叩いてそれ

製品の部品を設計および製造する場合、いくつかの製造方法を考慮する必要があります。最も一般的な2つの方法は、CNC機械加工と射出成形です。 どちらの方法も、さまざまなプラスチック部品に最適です。ただし、多くの長所と短所があります。このガイドでは、CNC機械加工と射出成形について説明し、どちらが製品開発に適しているかを判断します。 CNC機械加工とは何ですか? CNC機械加工またはコンピューター数値制御は、優先材料のブロックから始まり、いくつかの材料層を取り除くプロセスです。 コンピューター制御のカットにより、材料は一度に1層ずつ固体ブロックから除去されます。こ

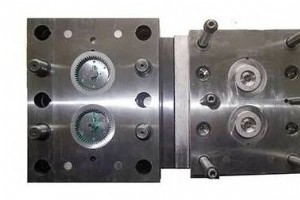

プラスチック射出成形とは何か、およびプラスチック射出成形の成形プロセスに関する一般的で簡単な紹介から始めましょう。基本的な概念について明確な視点を得た後、私たちは詳細な嘘の概念に向かって進みます。したがって、それらを効果的かつ効率的に理解するためには、基本的な概念から始めることが非常に重要です。そのため、何よりもまず、このプラスチック射出成形を使用して、多様なものを作成します。これらのものには、主にペットボトルのキャップ、おもちゃ、楽器のさまざまな特定の部品、小さなサイズのテーブル、そして最後になりますが、少なくともさまざまな機械部品のセットとさまざまな容器が含まれる傾向があります。今では、プ

紙袋機の高度な技術的機能に関する詳細な洞察に入る前に、まず、紙袋と私たちの日常生活での使用に関する一般的および基本的な概念のいくつかに焦点を当てましょう。それでは、さらに進んで、基本的に紙袋とは何かに関する一般的で簡単な洞察から始めましょう。紙袋は日常使いのアイテムとされており、私たちの日常生活の中で終わりのないものになっています。私たちと一緒に何かを運ぶ必要があるとき、または私たちが買い物に出かけるときや食料品店に行くときはいつでも、紙袋は常にそこにあります。持ち運びや持ち運びにとても便利なため、日常使いに欠かせないアイテムとなっています。これは、食料品、衣類、およびこれらのような他のアイテ

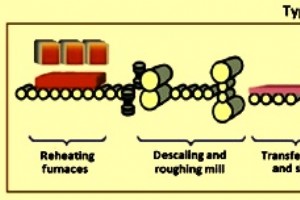

ホットストリップミルでの熱間圧延コイルの圧延の重要な側面 熱間圧延ストリップの製造には、200mmを超える厚さの連続鋳造スラブが使用されます。わずか数ミリメートルの厚さのシート/プレートへのスラブの変換は、平鋼圧延中の最も重要な段階です。操作は、ホットストリップミル(HSM)で実行されます。熱間圧延コイルは、取り扱いと輸送が容易なコイル状に製造された、細長い鋼板/プレート(ストリップ)です。 最近のホットストリップミルは、従来のホットストリップミルまたは連続鋳造薄スラブを圧延するためのストリップミルのいずれかです。従来のHSMの主な機能は、半製品のスラブを圧延温度に再加熱し、大型モーター

製造プロセス