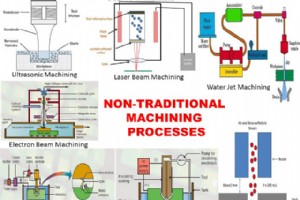

今日は、非伝統的な機械加工プロセスの要件、タイプ、長所と短所について学びます。機械加工は、金属の成形と成形の最も重要なプロセスの1つです。ほとんどの場合、すべての製造プロセスで使用されます。従来の機械加工プロセスでは、ツール ワークピースと直接接触しています。従来の機械加工には、工具の摩耗、複雑な表面の効率的な加工ができない、表面仕上げの低下など、多くの欠点と制限があります。従来の機械加工プロセスは、ワークの硬度のために制限されます。従来の機械加工で硬い表面を加工するには、不経済な場合もあれば入手できない場合もある、より硬い工具材料が必要でした。従来の機械加工のこれらの制限は、非従来の機械加工

今日は、熱間加工と冷間加工の主な違いについて説明します。それらは両方とも金属成形プロセスです。金属の塑性変形が再結晶温度を超える温度で行われる場合、そのプロセスは熱間加工として知られています。この変形が再結晶温度未満で行われる場合、そのプロセスは冷間加工として知られています。これらのプロセスの間には、以下に説明する他の多くの違いがあります。 熱間加工と冷間加工の違い: S.No。 冷間加工 熱間加工 1 再結晶温度より低い温度で行われます。 再結晶温度を超える温度で、熱間加工が行われます。 2。 再結晶温度以下で行われるため、ひずみ硬化によって達成されます。 塑性変形による

今日は鍛造と鋳造の違いについてお話します。鋳造と鍛造はどちらも金属の成形と成形の工業プロセスです。さまざまな条件で使用されるさまざまなプロセス。鋳造と鍛造の主な違いは、鋳造では金属が強制的に加熱されて液相に変換されるのに対し、鍛造では熱の有無にかかわらず圧力を加えることで金属が目的の形状に変換されることです。金属が予熱されて鍛造された場合、液相にはなりません。しかし、これを区別する前に、両方の用語を使用してください。何が鋳造で何が鍛造であるかを知る必要があります。まず、これらの用語について説明します。 鍛造と鋳造: キャストとは何ですか? 鋳造とは、金属を溶融段階まで加熱し、この液体金属を型

この記事では、成形プロセスで望ましい砂の特性について学習します。この記事を始める前に、成形は非常に高温で行われるという基本的な概念を理解する必要があります。したがって、基本は、成形材料は高い耐火性を備えている必要があるということです。 。成形品の製造に使用できる金属および非金属材料はたくさんありますが、成形に最も使用できる非金属材料は砂です。耐火性が高く、高温での化学的安定性が高い。それは簡単に入手でき、安価で、簡単に形作ることができます。 砂が選ばれる理由は耐火物だけであるという疑問が浮かびます。答えはノーです。 砂の基本的な特性は他にもたくさんあり、それが原因で成形に使用されています

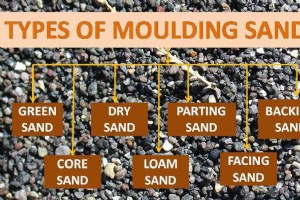

この記事では、成形プロセスで使用される砂の種類について学習します。砂は主に成形に使用される非金属材料に使用されます。シリカサンドは、金型製造に望ましい優れた反射率と多孔性を備えています。また、高温での強度が高いため、金型製造に最も有用な材料です。基本的に成形砂は、シリカと水、粘土、およびいくつかの結合剤の混合物です。さまざまなプロセスでさまざまな種類の砂が使用されました。 成形プロセスで使用される砂の種類: 用途に応じて、鋳物砂は以下の種類に分類できます。 1。緑砂: 天然砂としても知られる生砂は、成形で最も多く使用される砂です。それは基本的に砂、粘土、水の混合物です。グリー

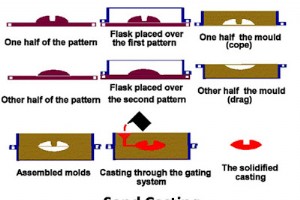

この記事では、製造業で使用される鋳造の種類について学びます。鋳造は、主に重工業で使用される主要な製造プロセスです。タービンのアウターケーシング、旋盤床、バルブケーシング、水車ブレード、ペルトン水車、フランシス水車、および主要な機械の他の多くの部品などのコンポーネントのほとんどは、鋳造によって作られています。鋳造品は鍛造品に比べて強度が低いですが、この技術で難しい部品を鋳造することができます。 キャストの種類: 鋳造は多くの異なる形状で広く使用されており、それによって材料を鋳造することができます。さまざまな形状や素材に使用されるさまざまな鋳造方法があります。キャスティングには以下のタイプが

この記事では、キャストの欠陥とその原因および解決策について学習します。欠陥は、あらゆるエンジニアリングプロセスで一般的な現象です。欠陥を引き起こすプロセスにはそのような制限があります。適切な設計と成形により、欠陥のない鋳造が可能になりますが、制御上の制限と人間の干渉により、一般に欠陥が発生します。作業を適切に支援することで、鋳造の欠陥を最小限に抑えることができます。一般に、適切な鋳造製品にもいくつかの欠陥があるため、これらの欠陥を最小限に抑えるために鋳造業界で研究が行われています。これらの鋳造欠陥は、超音波検査、X線検査、磁粉探傷試験、ダイ貫通試験などの非破壊検査方法で見つけることができます。

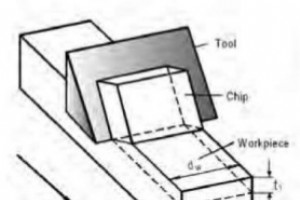

今日は、直交切断と斜め切断の違いについて説明します。直交切削とは何ですか?斜め切断とは何ですか?金属切削または一般に機械加工として知られているものは、製造業で使用される最も一般的な現象です。大小を問わず、すべての製品は最終製品を得るために機械加工プロセスを経ています。したがって、金属切削の基本的なタイプの知識が最も重要です。金属の切断について話す場合、直交と斜めの2つの用語が頭に浮かびます。これらは両方とも、工具の送り角度と切削方向に完全に依存する金属切削メカニズムです。 直交切削は、くさび形切削工具の刃先が工具の移動方向に対して垂直になる金属切削の一種です。この切断では、刃先は切断幅よ

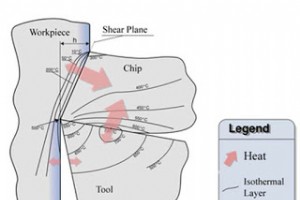

今日は、工具の摩耗、メカニズム、タイプについて説明し、主にフランク摩耗、クレーター摩耗、ノーズ摩耗に焦点を当てます。工具の摩耗は一般的な現象であり、金属の切削です。ツールの摩耗について説明する前に、ツールがどのように故障するかを学ぶ必要があります。次の3つの条件により、切削工具が故障します。 1.過度の衝撃と力による工具の破損。塑性変形または工具の物理的状態の化学的変化による工具の摩耗3。フランク摩耗、クレーター摩耗などの段階的な摩耗。 最初の2つの摩耗破損摩耗と塑性変形による摩耗は、機械とワークピースの両方に非常に有害です。したがって、良好な状態を使用し、高い安全率を採用すること

今日は、ジグとフィクスチャとは何か、動作、利点、そしてそれらの違いについて説明します。それについて最初に議論する前に、あなたはジグと備品の概念を学ぶべきです。機械加工とは、工具を使用して可動または静止したワークピースによって金属を除去するプロセスであることを私たちは知っています。このプロセスは、旋盤、フライス盤、穴あけなどのある種の機械加工で行われます。ワークピースが小さくて単純な場合、マシンに簡単に取り付けることができ、ワークピースを保持するための他のメカニズムは必要ありません(フィクスチャの概念) )ツールをガイドします(ジグの概念)。しかし、ワークが重く、機械加工が難しい場合は、外部メカ

今日は、溶接の欠陥、その種類、原因、テスト、および対策について学びます。欠陥は、あらゆる製造プロセスで一般的な現象です。これは、プロセスの制限と人間の行動によるものです。欠陥のない溶接継手を形成することは不可能ですが、いくつかの予防措置を講じることである程度減らすことができます。今日は、あらゆる種類の溶接欠陥について学びます。 溶接欠陥の種類: 溶接後、接合部の強度を弱めるいくつかの欠陥が見つかりました。このような欠陥は溶接欠陥と呼ばれます。いくつかの溶接欠陥を以下に示します。 気孔率: 一般的なタイプです。この欠陥では、気泡またはガスが溶接ゾーンに存在します。溶接ゾーン内の気泡の分布は

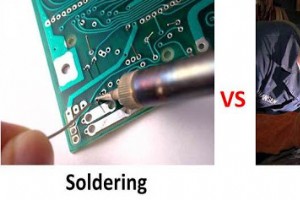

今日は溶接とはんだ付けの主な違いをお話します。溶接とはんだ付けはどちらも金属接合工程ですが、用途によって用途が異なります。基本的に溶接は、すべての機械的応力と荷重を支えることができる接合部を作るために使用されます。それは金属間に非常に強い結合を形成します。一方、はんだ付けは、コンデンサ、抵抗器などの小さな電気部品を電子パネルに接合するために使用されます。はんだ付けの主な機能は、すべての電気的負荷に耐えることができる金属間に電気的に強い接合を作ることです。 また読む:溶接とろう付けの違い これらのプロセスは、次の点で区別できます。 はんだ付けと溶接の違い: S.No

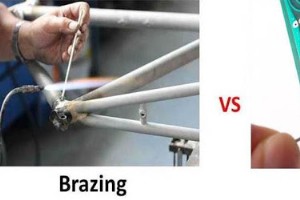

はんだ付けとろう付けはどちらも、さまざまな接合条件で使用される金属接合プロセスです。これらのプロセスは、フィラー材料を使用し、臨界温度未満で行われるため、区別がより混乱します。今日は、これらのプロセスを明確に理解できるように、はんだ付けとろう付けの違いについて説明します。はんだ付けとろう付けの基本的かつ主な違いは、はんだ付けはすべての電気的負荷に耐えることができる金属間の電気的に強い接合部を作るために使用され、ろう付けはすべての機械的負荷と応力に耐えることができる機械的強い接合部を作るために使用されることです。これらのプロセスは、次の点で差別化できます。 S。いいえ。 はんだ付け

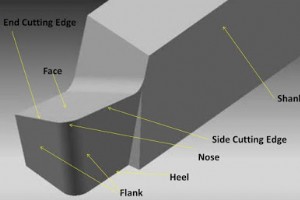

今日は、一点切削工具の形状とその指定方法について説明します。シングルポイント切削工具は、必要な形状を形成するために金属切削業界で広く使用されています。旋盤やシェーパー加工で、旋削、フェーシング、面取り、中ぐりなどの加工に使用されます。この切削工具は、ワークをこすることで切削する単一の切削点を備えています。今日は、このツールのジオメトリについて学び、さらにそれを指定する方法について説明します。 シングルポイント切削工具: シングルポイント切削工具は、逃げ面、面、刃先、ノーズ、ラック角度、逃げ角、刃先角度などで構成されます。これらの部品はすべて、工具の切削条件、工具寿命、切削速度を制御します。これ

今日は、アーク溶接プロセスとそのタイプについて学びます。アーク溶接は、有名なタイプの溶接の1つです。 金属を接合するための産業作業で使用されます。これは、金属を溶かして接合部を形成する融接の一種です。ワークを溶かすのに必要なエネルギーは電気アークによって奪われるため、アーク溶接として知られています。アーク溶接の主な利点の1つは、溶接に望ましい高温を容易に発生させることができることです。溶接の温度は摂氏で約6kから7kです。フィラー材料の有無にかかわらず使用します。 アーク溶接プロセスの種類: プロセスには主に6つのタイプがあります。これらは以下の通りです。 1.カーボンアーク溶

今日は、シェーパーマシンの部品とその動作について学びます。平面、溝、スロットなどを作成するために一般的に使用されます。ワークピースは、シェーパーマシンの調整可能な刃物台によって保持されます。 一点切削工具 往復運動でワークピースをこすり、チップの形でワークピースから不要な金属を切り取ります。それはそれを適切に機能させる多くの重要な部分で構成されています。これらは、ラム、テーブル、クラッパーボックス、ツールヘッド、コラム、クロスレール、ストローク調整、テーブルサポート、ベースなどです。シェイパーマシンは、ツールの往復運動を提供するクイックリターンシングルクランクメカニズムで動作します。 シ

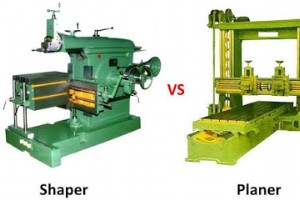

シェーパーの違いについて話すとき とプレーナー、1つのことが私たちの心に浮かぶのは、両方が同じマシンの異なる名前ですが、これは真実ではありません。シェーパーとプランナーはどちらも、平らな面を作成し、スロットと溝をカットし、凹面と凸面のジオメトリを作成するために使用されますが、それらを互いに分離するいくつかの重要な違いがあります。 シェーパーとプレーナーの基本的かつ主な違いは、シェーパーマシンではワークピースがテーブルに固定され、ツールが往復運動してワークピースをこすり、不要な金属を切断することです。小さいサイズのワークに使用されます。しかし、平削り盤では、工作機械は静止体のように機能し、

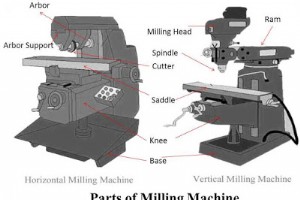

今日はフライス盤の部品とその働きについて学びます。フライス盤は、回転する切削工具で金属加工物を加工するために使用されます。フライスは通常、工具軸に垂直な金属を切断するために使用されます。フライス盤は、あらゆる形状やサイズのワークを加工できるため、業界でさまざまなタイプの部品を成形するために使用されます。スロット、溝を切り、ドリルで穴を開け、ワークの成形などのすべての操作を実行するために使用されます。 基本的なフライス盤の部品は、ベース、支柱、アーバー、膝、サドル、テーブル、オーバーハングアーム、昇降ネジ、ラムなどです。これらの部品は、フライス盤の適切な動作を担当します。 フライス盤

今日はハンマーの種類についてお話します。ハンマーは、機械産業で釘などの薄い金属部品を衝撃力で駆動するために広く使用されています。これは、突然の尖った力を作り出すために使用されるツールであり、さらに釘を打ち込み、ワークピースから不要な金属部品を取り除き、鍛造して平らな表面を作り出すために使用されます。ハンマーは、壁や木製のワークピースなどに釘を打ち込むための日常業務でも使用されます。 ハンマーは2つの主要な部分で構成されています。 1つはハンドルで、もう1つはハンドルの軸に垂直に取り付けられた重金属片であるヘッドです。さまざまな用途のために機械産業で使用されるハンマーにはさまざまな種類があり

今日は、金属加工物の加工に使用されるフライス盤の種類について学びます。前回の投稿では、フライス盤とその主要部品について学びました。 フライス盤は、非対称のワークピースに対してあらゆる機械加工操作を実行できる最も用途の広い機械の1つであることを私たちは知っています。主に金型製造に使用されます。その汎用性により、さまざまなタイプとサイズのフライス盤が利用可能です。これらについて以下に説明します。 フライス盤の種類: 機械産業ではさまざまなフライス盤が使用されています。これらについて以下に説明します。 1.カラムおよびニータイプのフライス盤: 非常に一般的なフライス盤タイプです。この

製造プロセス