今日は、金属成形プロセス、その種類、長所と短所について学びます。ワークをさまざまな形に変換するために、鋳造のような多くの製造プロセスが使用されます。 、機械加工 、成形など。金属成形は、ワークピースを希望の形状に変換する最も有用なプロセスの1つです。金属成形は、材料の降伏強度に依存します。このプロセスでは、ワークピースは、ワークピースの材料に誘発される応力が材料の降伏強度と比較して高くなり、極限強度が低くなるような力を受けます。金属成形は、材料の塑性変形によって起こります。これらのプロセスでは、金属は加熱されるかどうかにかかわらず、加えられる力は製品の要件に応じて圧縮または引張のいずれかになり

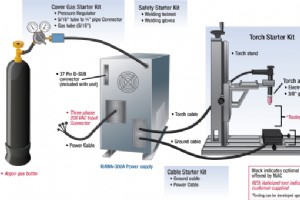

今日は、TIG溶接の原理、動作、機器、用途、長所と短所を図で学びます。 TIGはタングステン不活性ガス溶接の略で、この溶接はガスタングステンアーク溶接として知られています。この溶接プロセスでは、溶接を形成するために必要な熱は、タングステン電極とワークピースの間に形成される非常に強い電気アークによって提供されます。この溶接では、溶けない非消耗電極が使用されます。このタイプの溶接では、ほとんどの場合、フィラー材料は必要ありません。 ただし、必要に応じて、溶接棒を溶接ゾーンに直接供給し、母材で溶かします。この溶接は主にアルミニウム合金の溶接に使用されます。 TIG溶接: 原則: TIG溶

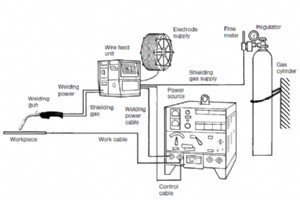

今日は、MIG溶接の原理、動作、機器、用途、長所と短所について学びます。 MIGは、金属不活性ガス溶接の略で、ガスメタルアーク溶接と呼ばれることもあります。この溶接はTiG溶接と同じです 非消耗電極が消耗電極ワイヤーに置き換えられていることを除いて。このプロセスは、不活性ガスをシールドガスとして使用し、消耗品のワイヤ電極を使用する自動または半自動のアーク溶接プロセスです。この溶接は、1940年にアルミニウムまたはその他の非鉄金属を溶接するために開発されました。現在、これは、高速で操作が簡単で、自動化が容易なため、あらゆる産業または製造プロセスで見られます。これは主に板金産業または自動車で使用さ

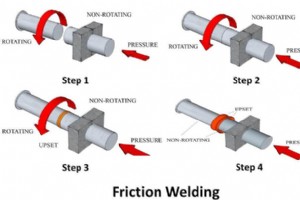

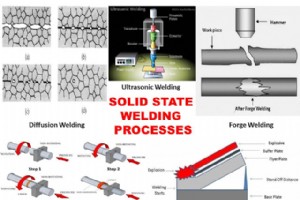

今日は、摩擦溶接の原理、動作、種類、用途、長所と短所について、その図で学びます。摩擦溶接は、ソリッドステート溶接プロセスです。ソリッドステート溶接は、外部熱が加えられていない、または溶融状態や塑性状態が関与していない溶接プロセスです。このタイプの溶接では 、溶接は、固体状態に加えられた外圧によって発生します。摩擦溶接プロセスでは、接合されるプレートまたはワークピースの両方が、互いに対して回転または移動します。この相対運動により摩擦が発生し、接触面で材料が塑性的に移動します。溶接が完了するまで高圧を強制的に加えました。この溶接は、直径100mmまでの棒鋼やチューブを接合するために使用されます。

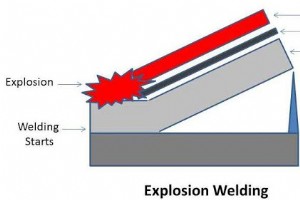

今日は、爆発圧接の原理、動作、タイプ、アプリケーション、長所と短所について、その図で学びます。爆発圧接は、外部熱を加えることなく溶接が行われるソリッドステート溶接プロセスでもあります。このタイプの溶接では、追加のフィラー材料は使用されません。この溶接は、塑性状態を形成することなく行われます。これは主に、他の溶接プロセスでは溶接できない異種材料の大きな表面積を接合するために使用されます。この溶接は、大きな金属板を接合する、1つのチューブを別のチューブにクラッディングする、熱交換器を塞ぐ、さまざまな電気コネクタを接合する、2つのパイプを接合するなどの用途があります。 爆発圧接: 原則: この

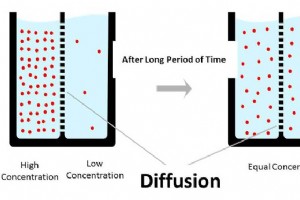

今日は、拡散接合の原理、動作、アプリケーション、長所と短所について学びます。拡散接合は、液相または溶融相が関与せず、溶接接合部が純粋な固体状態で形成される固体溶接プロセスです。溶接材料を溶かすことはなく、ほとんどの場合、界面表面でわずかな塑性変形が発生し、分子間拡散により溶接が形成されます。この結合プロセスは、酸化を減らすために真空または不活性環境で行われます。これは、航空宇宙および原子力産業の食用材料に結合するために広く使用されています。このタイプの溶接 高圧と高温の助けを借りて、類似材料と非類似材料の両方を溶接するために使用できます。 拡散ボンディング: 原則と機能: このプロ

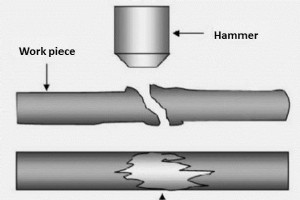

今日は、鍛接の原理、作業、用途、長所と短所について学びます。鍛接は、分子間拡散により金属接合が形成されるソリッドステート溶接プロセスです。ご存知のように、鍛造 は、高圧と高温を加えて金属を成形する技術です。この溶接プロセスでは、鍛造の基本的な技術を使用して、類似または非類似の金属を溶接します。それは非常に古い時代から鉄を結合したり、ワークピースを盗んだりするために使用されてきました。これは、古代には2つの金属を接合する最も単純なプロセスでしたが、現在では、アーク溶接などの他のより適切で最も単純な溶接プロセスに置き換えられています。 とガス溶接。 鍛接: 原則: すでに説明したように

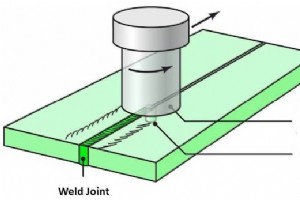

今日は、摩擦攪拌接合の原理、作業、用途、長所と短所について、その図で学びます。摩擦攪拌接合(FSW)は、ソリッドステート溶接プロセスです。これは一般的に摩擦溶接の一種ですが、用途が広いため、別個の溶接プロセスと見なされます。このタイプの溶接では このプロセスでは、外部からの熱は供給されず、高圧と摩擦力の下で界面で拡散するため、接合部が形成されます。このプロセスでは、溶融状態または塑性状態が含まれないため、ソリッドステート溶接プロセスに分類されます。 摩擦攪拌接合(FSW): 原則: 摩擦攪拌溶接は、摩擦溶接と同じ原理で機能します。このプロセスでは、摩擦を使用して界面表面で熱を発生させます

今日は、ソリッドステート溶接プロセスの原理、タイプ、アプリケーション、長所と短所について学びます。ソリッドステート溶接プロセスは、外部熱が加えられず、ワークピースの接合がソリッドステートで行われる溶接プロセスです。これらの溶接プロセスでは、溶加材は使用されず、溶接には母材または溶加材の溶融状態は含まれません。溶接部の形成は、分子間拡散プロセスによって発生します。このプロセスでは、ワークピースの界面分子が、加えられた圧力によって高濃度領域から低濃度領域に流れます。いくつかの方法は、接合面での拡散プロセスを加速する熱を生成するために使用されます。このタイプの溶接プロセスは、母材の機械的または物理的

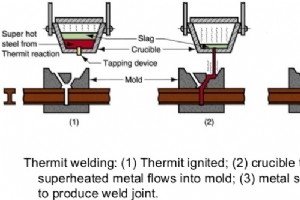

今日は、テルミット溶接、原理、作業、機器、用途、長所と短所について学びます。テルミット溶接は、母材を溶かしたり、フィラー材料を液体の形で塗布したりすることで金属同士が接合する液体状態の溶接プロセスです。この溶接は、母材またはフィラー材料の溶融に必要な熱が発熱化学反応によって達成されるため、さらに化学溶接プロセスに分類されます。 「テルミット」という言葉は、金属アルミニウムと酸化鉄を1:3の比率で混合するために使用されます。このプロセスは、1898年にGoldschmidtによって発見されました。この溶接は、主に鉄道や電気コネクタの溶接に使用されます。 テルミット溶接: 原則: 先に

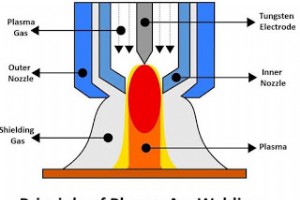

今日は、プラズマアーク溶接の原理、種類、動作、機器、用途、長所と短所について、その図で学びます。プラズマアーク溶接は、金属同士の接合部が溶融状態で形成される液体状態の溶接プロセスです。高温のイオン化ガスはプラズマとして知られています。これらの高温のイオン化ガスは、ワークプレートを加熱するために使用され、接合部は融合によって作成されます。この溶接プロセスはTIG溶接プロセスと同じですが、アークの代わりにプラズマを使用してワークピースを溶接する点が異なります。 。このタイプの溶接では、フィラー材料が使用される場合と使用されない場合があります。 。プラズマアーク溶接の大きな利点の1つは、TIGまたは

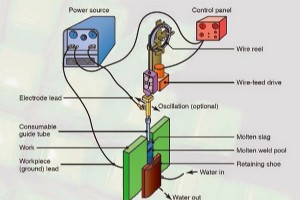

今日は、エレクトロスラグ溶接の原理、動作、用途、長所と短所について、その図で学びます。エレクトロスラグ溶接は、溶融金属プールが作成される非従来型の溶接プロセスです。この方法は、アーク溶接と抵抗溶接の両方を組み合わせたものです。これは、開始時に、電極と母材の間にアークを確立することによって熱が発生するためです(アーク溶接の場合と同様)。この熱はメルトフラックスにつながり、電極と母材の間に溶融金属プールを作成します。これで、この溶融金属プールを流れる電流と熱が電気抵抗によって発生します(抵抗溶接の場合と同様)。このため、これをアーク溶接と抵抗溶接の組み合わせと呼びます。 エレクトロスラグ溶接

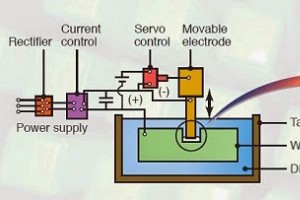

今日は、放電加工の原理、動作、機器、長所と短所について図で学びます。この機械加工プロセスでは、電気火花を使用して金属フォームのワークピースを除去します。この機械加工は、電気火花の存在下での金属バリの除去と同じです。切削工具として使用される電気火花は、ワークピースを切断し、希望の形状を生成します。このプロセスは、電極を介してワークピースに高周波電流を流すことによって行われます。スパークプロデュースは、非常に小さなチップの形で金属を取り除きます。このプロセスは、誘電性流体で行われます。 放電加工: 原則: 放電加工プロセスは、火花の発生と火花の侵食によって除去される金属の基本原理に基づいて動

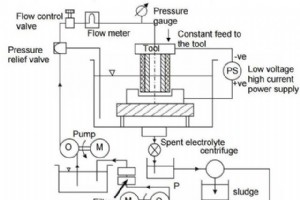

今日は、電解加工の原理、動作、機器、アプリケーション、長所と短所について、その図で学びます。電解加工は、電気化学的溶解によって金属が除去される非伝統的な機械加工プロセスです。今日、このプロセスは、その有利な操作のために多くの産業で広く使用されています。このプロセスは、電気めっきプロセスの逆と見なすことができます。 電解加工(ECM): 電解加工の原理: 電解加工はファラデー電気分解の法則に基づいて機能します。この法則では、導電性の液体または電解質で満たされた容器に2つの電極を配置し、それらに高アンペアのDC電圧を印加すると、アノード(正端子)から金属が枯渇する可能性があります。カソー

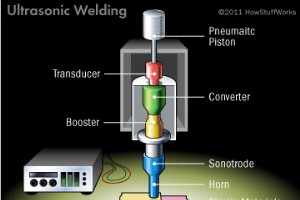

今日は、超音波溶接の原理、動作、機器の用途、長所と短所について、その図で学びます。超音波溶接は、超音波や振動を利用して溶接熱を発生させる溶接工程です。超音波とは、通常の聴力範囲を超える周波数を持つ振動波を意味します。約20000〜30000Hzです。これは、ソリッドステート溶接プロセスです。ソリッドステート溶接は、溶接のために外部熱を加えない溶接プロセスです。 超音波溶接: 原則: 超音波のエネルギーの基本原理に基づいて動作します。超音波振動は、2つのワークピースの接点間に動的なせん断応力を発生させます。局所的な塑性変形と接触面間の摩擦による発熱により、界面で接合部が形成されます。

今日は、超音波加工、原理、作業、機器、用途、長所と短所について、その図で学びます。超音波機械加工は、脆くて硬い材料を機械加工するために使用される非伝統的な機械加工プロセスです。この機械加工プロセスは、EDM表面を仕上げるために1950年に登場しました。現在、このプロセスは、低コスト、発熱がなく、効果的な機械加工により、多くの産業で金属の除去に使用されています。 超音波加工: 原則: それは超音波溶接の同じ原理で動作します。この機械加工は、超音波を使用して、研磨剤の駆動力として機能する低振幅の高周波力を生成します。超音波装置は、周波数が約20000〜30000 Hz、振幅が約25

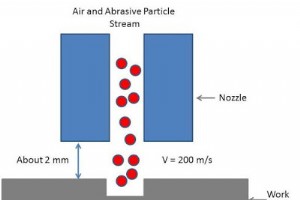

今日は、研磨ジェット加工の原理、作業、機器、用途、長所と短所について、その図で学びます。アブレシブジェット機械加工は、硬化金属の機械加工で主に使用される非伝統的な機械加工プロセスです。この機械加工プロセスでは、研磨粒子のフォーカスストリームが、高速でワークピースに衝突する力になります。これらの高速研磨粒子は、ワークピースからの脆性破壊または侵食によって金属を除去します。 研磨ジェット加工: 原則: この機械加工プロセスは、アブレシブエロージョンの基本原理に基づいて機能します。高速の研磨粒子が硬いまたはもろいワークピースに当たると、当たった表面の金属が除去されます。この金属除去プロセスは、

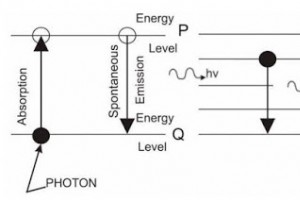

今日は、レーザー加工の原理、動作、機器、用途、長所と短所について、その図で学びます。レーザー加工は、レーザー加工で熱を発生させる熱加工です。この機械加工プロセスでは、金属はワークピースの表面から金属粒子を溶かして気化させることによって除去されます。これは、工具を使用しない非従来型の機械加工プロセスです。金属材料と非金属材料の両方を加工するために使用されます。それは主に切断および穴あけ作業で使用されます。 レーザー加工: 原則: レーザーという言葉は、誘導放出による光増幅の略です。原子が吸収したエネルギーの電子が外部ソースを形成すると、元のエネルギーレベルにある電子がより高いエネルギーレベ

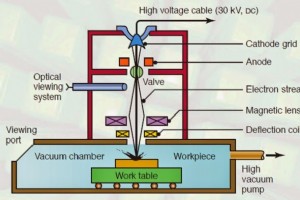

今日は、電子ビームの機械加工の原理、動作、機器、アプリケーション、長所と短所について、その図で学びます。これは、物理的な工具を使用しない非伝統的な機械加工プロセスです。電子ビーム加工は、レーザーを除いて、高速電子ビームがワークピースに衝突するレーザービーム加工プロセスと同じです。これにより、高熱エネルギーが発生し、ワークピースから金属が溶けて蒸発します。このプロセス全体は真空チャンバー内で行われます。これは主に、あらゆる形状の穴を開けるために使用されます。 電子ビーム加工: 原則: この機械加工プロセスは、電子の運動エネルギーを熱エネルギーに変換するという基本原理に基づいて機能します。高速電子

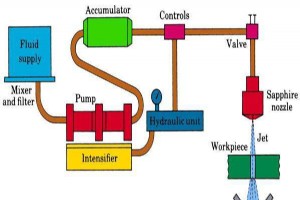

今日は、ウォータージェット加工と研磨ウォータージェット加工の原理、作業、機器、用途、長所と短所について、その図で学びます。環境にやさしいため、最も有名な非伝統的な機械加工プロセスの1つです。それは金属を切るための道具として働くウォータージェットを使用します。 研磨ジェット加工と同じです 作動媒体が水であることを除いて。この機械加工プロセスでは、ウォータージェットの高速蒸気がワークピースに衝突し、侵食によって接触面から金属を除去します。主に軟質材の加工に使用されます。超硬、セラミックなどの硬い材料を加工するために、水蒸気に研磨粒子を添加して加工品質を向上させます。このプロセスは、研磨ウォータージ

製造プロセス