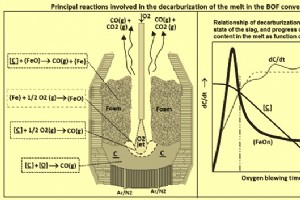

基本的な酸素炉でのスラグの泡立ち 転炉(BOF)製鋼では、超音速酸素(O2)ストリームが溶銑浴の表面に注入されます。炭素(C)、シリコン(Si)、マンガン(Mn)、リン(P)などの浴中の不純物元素は酸化され、CO(一酸化炭素)、CO2(炭素)の形で浴から除去されます。注入されたO2による、二酸化炭素)、SiO2(シリカ)、MnO(マンガン酸化物)、P2O5(五酸化リン)、および酸化鉄。 90%のCOと10%のCO2を含むガス状酸化物は、少量の酸化鉄(FeO)と石灰(CaO)の粉塵とともに、炉の上部から逃げ出します。他の液体酸化物は、追加されたフラックスで溶解し、液体スラグを形成します。これ

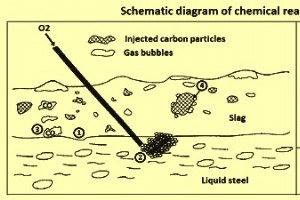

電気アーク炉でのスラグの発泡 優れた発泡スラグはプロセスにかなりの効率と他の利点をもたらすため、スラグの発泡は現代の電気アーク炉(EAF)にとって重要かつ重要な慣行になっています。スラグ発泡の品質は、液体浴からの熱がEAF壁を通して失われないことを保証するため、EAF製鋼プロセスの重要な要素です。スラグフォームは、形成される大きな表面積と、溶融物が大気に直接接触しないように保護されるという点で、EAF製鋼プロセスに有益です。 スラグ発泡は、有用であると同時に経済的でもある技術です。これは、エネルギーを節約できるだけでなく、(i)アークからの熱がスラグによって捕捉されるため、エネルギー

電気アーク炉プロセスの構築 Consteelプロセスは特許取得済みのプロセスです。これは、ノースカロライナ州シャーロットの「Intersteel Technology Inc.」(1994年以来、テチント、テノバS.p.A.の一部)によって開発された電気アーク炉(EAF)でのスクラップ予熱のための革新的な省エネ技術です。 Consteelテクノロジーの最初の産業用アプリケーションは、1989年にGerdau-Ameristeel Charlotte(米国)で行われました。それ以来、この技術は着実に産業的に受け入れられてきました。今日、Consteel EAFプロセスは、実績のある信頼できる

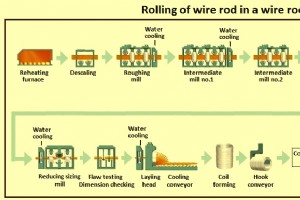

線材の圧延に関する重要な側面 線材は、通常、鋼ビレットの熱間圧延から製造される丸い断面の鋼製品です。線材は、最終製品が製造されるまで二次および三次処理ユニットで行われる長い後続処理で知られています。さらに、最終製品は多くの場合、さまざまな産業分野で重要な部品として使用されます。 過去数年間、線材製造の技術開発活動は、自動車タイヤを補強するための鋼コードの製造など、その多くの用途に対するユーザーによる線材の品質に対する要求の高まりによって推進されてきました。 (真鍮/ブロンズ被覆ビーズ線およびコード線)、高強度ケーブル、吊り橋および道路用の亜鉛メッキ線、鉄道スイッチ、ばね線、補強ストランド

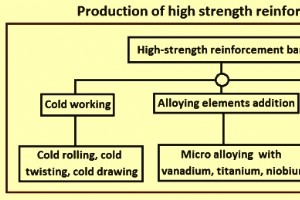

高強度鉄筋の製造と特性 過去数十年の間、鉄筋コンクリート構造は、ほとんどの梁、桁、柱に415 MPa(415 N / sq mm)の降伏強度の鉄筋を使用し、柱の降伏強度が500MPaの鉄筋を使用することはあまりありませんでした。特別なモーメント抵抗フレームの一部ではありません。しかし、現在、特に地震リスクの高い地域で高層コンクリートの建物や構造物を建設するために、高強度鉄筋が以前に使用されていた415MPaの降伏強度の鉄筋に取って代わっています。これは地震の力に抵抗するために行われています。高強度鉄筋は、通常、YSが500MPa以上の鉄筋と定義されます。日本では現在、地震力に耐えるように設

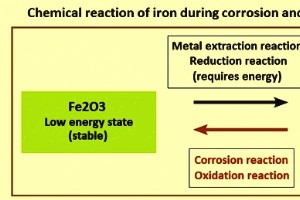

炭素鋼の腐食 ISO 8044:2010によると、腐食とは、金属とその環境との間の物理化学的相互作用であり、金属の特性に変化をもたらし、金属、環境、またはそれらは一部を形成します。腐食は、金属またはシステムの特性に変化があり、望ましくない結果につながる可能性がある場合に見られます。これは、視覚障害から技術システムの完全な障害にまで及ぶ可能性があり、大きな経済的損害を引き起こし、人々に危険をもたらすことさえあります。 腐食は、環境との直接的な化学的および電気化学的反応による金属の破壊または劣化として広く定義できます。最も簡単に言えば、金属腐食は電気めっきの逆です。腐食している金属が陽極を形

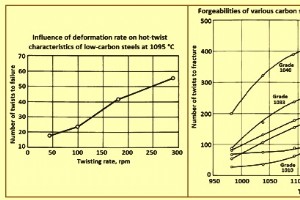

炭素鋼および合金鋼の鍛造 炭素(C)および合金鋼の鍛造は、金属加工プロセスを構成します。これは、鍛造材料の鋳造構造を改良し、収縮ボイドを修復し、素材。完成品の形状や使用する鍛造工程にもよりますが、その後の機械加工の量も減ります。 鋳造インゴットは、インゴットから直接鍛造するか、インゴットから熱間加工されたブルームまたはビレットから鍛造するための伝統的な鍛造の出発点でした。連続鋳造鋼の普及により、現在では通常、連続鋳造品が初期ストックとして使用されています。鋳造インゴット、圧延および鋳造ブルームおよびビレットに加えて、鍛造用の他の出発材料は、プレート、バーおよびロッド、および鋼鋳物です。

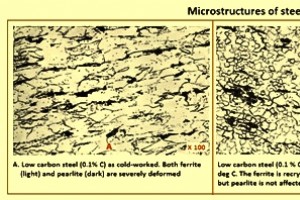

鋼の焼きなまし 金属を冷間加工(室温で変形)すると、変形による転位密度の増加により、微細構造が大きく歪む。冷間加工は、加工硬化またはひずみ硬化とも呼ばれます。金属が冷間加工されると、強度と硬度が増加し、延性が低下します。最終的には、部品を壊すリスクなしにさらに成形操作できるように、部品を焼きなましする必要があります。さらに、一部の鋼は主に冷間加工によって強化されます。この場合、使用時に鋼がそれほど軟化しないことが重要です。 微細構造が大きく歪んだ冷間加工鋼は、高エネルギー状態にあり、熱力学的に不安定です。焼きなましは、冷間加工で硬化した金属を軟化させる熱処理工程です。アニーリングは、(i

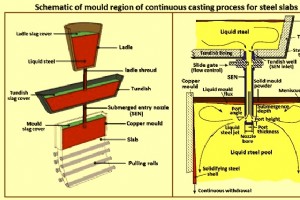

連続鋳造金型 連続鋳造プロセスでは、溶鋼は取鍋からタンディッシュを通って型に流れ込みます。金型は連続鋳造プロセスの心臓部と見なされており、プロセスの効率とストランドの品質に非常に重要な役割を果たします。最終的な鋳造形状とストランド表面品質が生成されるのは金型内です。金型内の状態が正しくない場合、ストランドの品質を後で修正することはできません。型に入ると、溶鋼は水冷銅型の壁に対して凍結し、固体シェルを形成します。モールドは基本的に、高純度の銅合金から製造された水冷式の内張りを含むオープンエンドのボックス構造です。ボックスは、ブルーム、ビレット、ラウンドビームブランク、スラブ、薄いスラブなど、

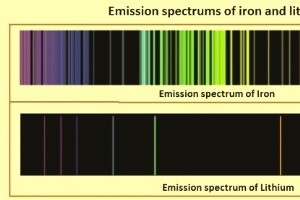

発光分光法による金属分析 発光分光技術は、1800年代半ばに実施された実験に端を発していますが、元素分析を実施するための最も有用で柔軟な手段のいくつかであり続けています。自由原子は、エネルギーの高い環境に置かれると、一連の狭い波長間隔で発光します。輝線と呼ばれるこれらの間隔は、輝スペクトルと呼ばれるパターンを形成します。これは、輝線を生成する原子の特性です。線の強度は通常、線を生成する原子の数に比例します。サンプル中の元素の存在は、その特性線の1つまたは複数の励起源からの光の存在によって示されます。この元素の濃度は、線の強度を測定することで決定できます。したがって、特徴的な発光スペクトルは

クロスカントリー圧延機での鋼および主要機器の圧延 ほとんどの鉄鋼製品は、連続鋳造機からの鋳造製品から一連の圧延および仕上げ操作を経て圧延されます。このプロセスは、同じ直径で軸が同じ平面にある2つのロールが同じ回転速度で反対方向に回転し、圧延される材料の機械的特性が均一であり、ロール。 圧延は最も重要な金属成形プロセスです。鉄および非鉄の金属および合金の95%以上が、圧延によって使用可能な形状に加工されています。圧延金属の使用可能な形状は、プレート、シート、ストリップ、ホイル、およびレール、ビーム、チャネル、アングル、バー、ロッド、シームレスパイプなどのさまざまなセクションです。2つの一般

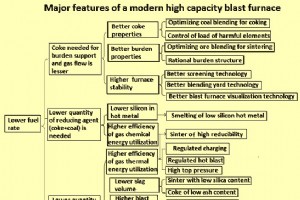

最新の大容量高炉の主な機能 統合された鉄鋼プラントのパフォーマンスは、その製鉄ユニットのパフォーマンスに大きく依存します。統合された製鉄所では、高炉(BF)での溶銑(HM)の生産は、製鉄のための世界的に好ましいルートです。鉄鋼生産の特定のコストは、BFのHMの特定のコストに大きく依存します。したがって、BFは鉄鋼プラントの非常に重要な単位です。 最新のBFは、有用なボリュームが大きい大容量BFです。それは多くの高度な技術的特徴を持っています。高度な技術的特徴により、キャンペーンライフが長くなり、生産指数が向上します。間接還元ゾーンが大きく、比表面積が小さいため、ガス利用効率の向上、熱損失

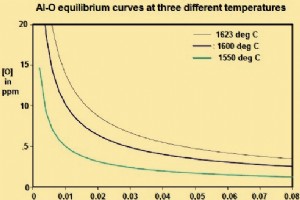

製鋼中のフェロアロイの利用最適化 フェロアロイは、シリコン(Si)やマンガン(Mn)などの他の元素の割合が高い鉄の合金です。これらはもろく、使用する製品の製造に直接使用するには適していません。フェロアロイは製鋼プロセスの重要な原料です。それらは主に鋼の脱酸と合金化に使用されます。 フェロアロイは、純粋な元素よりも溶融範囲が低く、密度が低いため、純粋な元素よりも溶鋼に容易に組み込むことができます。フェロアロイは溶鋼に添加され、溶鋼から過剰な酸素(O2)を除去する脱酸化プロセスを実行します。それらはO2に対して高い親和性を持ち、スラグの形で酸化物を形成します。 フェロアロイは通常、(i)バ

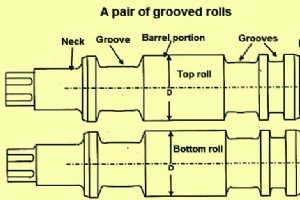

圧延機ロールの冶金 ロールは、圧延される材料の断面積を減らすために圧延機で使用される器具またはツールです。それらは非常にストレスのかかる工具であり、摩耗する可能性があります。それらは、断面製品とフラット製品の両方の圧延に必要です。最近、圧延技術は劇的に改善され、変化しましたが、ロールは常に圧延機の最も重要な部分であり続けています。ロールの重量は、ミルのタイプとサイズ、およびロールのタイプによって異なります。圧延中、ロールには高負荷がかかり、ロールと圧延される材料との接触領域が摩耗します。 圧延製品のプロファイルに応じて、ロールの本体は、圧延シート(プレートまたはストリップ)用に滑らか(プ

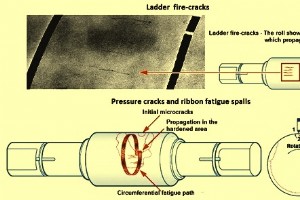

圧延機ロールの異常と故障 ロールは、圧延される材料の断面と形状を減らすために使用される圧延機の部品を変更することです。それらは圧延機の非常に応力のかかる部品であり、摩耗しやすいです。それらは、フラット製品ミルとロング製品ミルの両方で使用されます。ロールは圧延機の最も重要な部分であり、圧延機の性能はロールの品質と性能に大きく依存します。 ロールは過酷な条件で動作し、その用途には耐摩耗性や靭性などのいくつかの特性の最適な組み合わせが必要です。圧延中、ロールは高負荷になり、ロールと圧延される材料との接触面積が摩耗します。また、ロールは、圧延中に一般的にさらされる機械的変動と熱的変動の両方に耐え

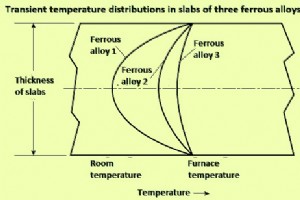

炉内での燃料の燃焼と熱伝達 炉内の熱は、炉の装入物(炉内で加熱される材料)を加熱するために、そして時には化学反応のために必要とされます。熱エネルギーの3つの源は、(i)燃料の燃焼、(ii)電気エネルギー、および(iii)発熱反応を通じて利用可能な化学エネルギーです。電熱炉を除いて、この熱の要件(化学エネルギーを除く)は、燃料の燃焼によって満たされます。燃料は、ガス状燃料(例えば、コークス炉ガス、ブラストファーネスガス、およびコンバーターガス、天然ガス、および液体石油ガスなどのような副産物ガス)、液体燃料(例えば、燃料油、およびタールなど)であり得る。 、または固体燃料(例:石炭、コークスな

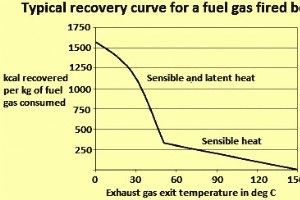

廃熱回収技術 廃熱は、プロセスを出て大気に入る空気、排気ガス、および/またはプロセス製品の廃棄物の流れに関連するエネルギーです。さまざまな過程で発生し、実用化されずに失われたり、大気中に浪費されたりするエネルギーです。これは、経済的な方法で有用な目的のためにエネルギーの一部を回収できるようにするのに十分な高温でプロセスから排除されるエネルギーです。 廃熱の定義では、熱を運ぶ廃棄物の流れが最終的に大気または地下水と混合し、これらの流れに含まれるエネルギーが有用なエネルギーとして利用できなくなることを意味します。環境による廃棄物エネルギーの吸収は、しばしば熱汚染と呼ばれます。 廃熱の回収は

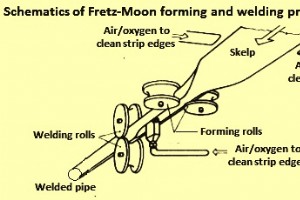

溶接パイプの製造プロセス 鋼管は長くて中空の管で、主に流体または流体化された製品をある場所から別の場所に運ぶために使用されます。これらは主に、溶接パイプまたはシームレスパイプのいずれかをもたらす2つの異なる製造プロセスによって製造されます。 溶接鋼管は、縦方向の継ぎ目またはらせん状(らせん状)の継ぎ目で製造されます。これらのパイプの直径は約6mmから2,500mmの範囲で、壁の厚さは0.5mmから約40mmの範囲です。 溶接パイプの製造の出発材料は、パイプの製造プロセス、パイプの寸法および用途に応じて、熱間圧延(HR)または冷間圧延(CR)鋼ストリップ/スケルプ、およびHRワイドストリ

TMT鉄筋を製造するためのTempcoreプロセス 鉄筋(鉄筋)を製造するためのテンプコアプロセスは、バーが圧延機の最後の熱間圧延スタンドから出てきた直後に、熱間圧延バーが水によって集中的に表面急冷され、その後の空冷中に急冷された外層は、コアからの保持された熱の放散によって焼き戻されます。 Tempcoreプロセスは、1970年代初頭にベルギーのリエージュにあるCenter de Rechaerche Metallurgiques(CRM)によって開発された熱機械プロセスのひとつで、延性を損なうことなく、またマイクロを追加することなく、軟鋼ビレットから高降伏強度の溶接可能な鉄筋を製造しま

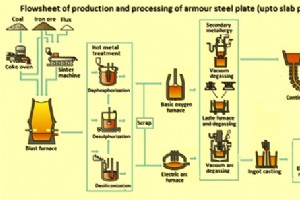

本番環境と アーマースチールの処理 現在の環境では、軽量の装甲技術を提供するための取り組みが加速されており、徹甲(AP)弾をより少ない面積で打ち負かすことができます。これらの取り組みの多くは、アルミニウムやチタンなどの低密度金属の適用を伴いますが、鋼合金の選択は、商業および軍事作戦分野の両方で装甲部品を製造できるため、多くの弾道および構造用途で競争力があり続けます。利用可能な機器と人員。これは、鉄鋼ソリューションの主な利点です。 鋼は、靭性、入手の容易さ、低コスト、鋳造性、溶接性などの特性により、高密度であるにもかかわらず、最高のオールラウンドパフォーマンスの装甲材料です。装甲鋼は通常の

製造プロセス