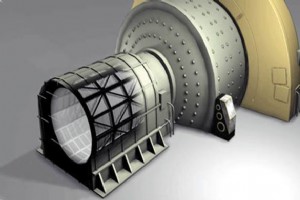

今日はサグミルとボールミルの違いについて学びます。ミルとは、粉砕、破砕、または切断によって、固体または硬い材料を細かく砕く機械です。この転流は、多くのプロセスの重要な部分です。さまざまな材料処理が行われるさまざまな種類のミルがあります。ミルマシンの基本原理は、固形物が機械的作用の影響を受けると、その物質が細かく砕けて粒子のような構造に変化することです。研削はフライス盤とも呼ばれます。エンジニアリングでは、研削はあらゆる固体材料の表面積を高めるために使用されます。 古代には、製粉所は(手で)筋力、水生動物、そして風で運営されていました。それらは完全に天然資源と生物による機械的エネルギー

今日はNCとCNCマシンの違いについてお話します。 NCは数値制御を表し、CNCはコンピューター数値制御を表します。これらは両方とも、正確な寸法の金属を加工するために使用される自動機械です。これらの両方のマシンは、定義されたコード言語でマシンにコマンドを送信し、マシンがコンパイルしてマシン言語に変換し、事前定義操作を実行するフィードメカニズムで動作します。今日は、これらのマシンの両方について学び、この記事の後半でそれらを区別します。それでは、ディスカッションを始めましょう。 数値制御(NC)マシン: 数値制御(NC)とは、工作機械に直接数値コードを挿入して製造作業を制御する方法のことです

今日は、鍛造とは何か、鍛造の種類について学びます。さらに、このプロセスの操作、アプリケーション、長所と短所について説明します。鍛造は金属成形プロセスです 金属を加熱し、必要な形状が得られるように力を加えます。これは基本的にホットワークプロセスです。 ワークピースがプラスチックステージまで加熱され、必要に応じて手動またはプレスによって力が加えられます。この力は、鍛造の基本的な要件である本質的に圧縮性です。冷間鍛造と呼ばれる熱を加えずに鍛造作業を行う場合があります。現在、鍛造はあらゆる製造業で使用されています。 鍛造プロセスとは何ですか? 操作: 主に鍛造は、加えられた力に応じて2つの操作で

今日は、鍛造の欠陥の種類、原因、およびその対策について学習します。欠陥は、鋳造などのすべての製造プロセスで一般的です。 鋳造欠陥を含む 、溶接には溶接欠陥が含まれます 、鍛造と同じ プロセスと人間の両方の制限に起因するいくつかの欠陥で構成されています。鍛造は、すべての製造プロセスの中でより優れた機械的特性を提供しますが、以下に説明するいくつかの一般的な欠陥も含まれています。 鍛造の欠陥:種類、原因、および対策 1。)塗りつぶされていないセクション: 名前が示すように、このタイプの欠陥では、鍛造セクションの一部が埋められていないままです。これは、金型の設計が不十分であるか、鍛造技術が不十分で

今日は、押し出しプロセスの動作、タイプ、アプリケーション、長所と短所について学びます。押し出しは金属成形プロセスです 金属またはワークピースをダイに強制的に流して、断面を縮小したり、希望の形状に変換したりします。このプロセスは、パイプや鋼棒の製造で広く使用されています。ワークピースを押し出すために使用される力は、本質的に圧縮性です。このプロセスは、引き抜きプロセスが引張応力を使用して金属ワークピースを伸ばすことを除いて、引き抜きプロセスに似ています。圧縮力により、シングルパスでの描画に比べて大きな変形が可能になります。押し出される最も一般的な材料は、プラスチックとアルミニウムです。 押し

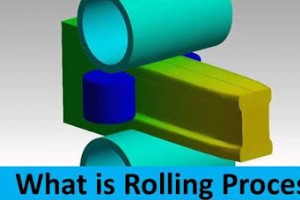

今日は、ローリングプロセスの種類、作業、用語、およびアプリケーションについて、その図を使用して学習します。圧延は、シートやIビーム、鉄道などの長い断面の主要な製造プロセスです。これは、金属成形プロセスの1つです。 金属ワークピースがロールのセット間で圧縮され、断面積が減少し、長さが増加します。このプロセスは、高い生産率、表面仕上げ、および粒子構造を提供し、長い同じ断面のワークピースに最適な金属成形プロセスになりますが、圧延機のセットアップコストが高いため、代替プロセスとして使用できます。 ローリングプロセス: 用語: ローリングプロセスで使用される最も一般的な用語を以下に示します。 イ

圧延プロセスは、構造物やその他の作業のために鋼やアルミニウムのシートやプレートのような長い断面を作るために使用される最も一般的な工業プロセスです。ローリングミルは、ローリングプロセスを実行するために使用されます 。これらの機械は、プロセスの要件に応じて、また技術的な問題により、さまざまな形状とサイズで利用できます。すべての圧延機は最低2つのロールで構成されています。これらの数値は、プロセス要件に応じて拡張できます。今日は、製造業で使用されるすべてのタイプの圧延機について説明します。 圧延機の種類: ロールの数と配置により、本機は以下のタイプに分類できます。 2つの高圧延機: このミル

今日は、伸線プロセスの動作と、伸線、ロッドドローイング、チューブドローイングなどのタイプについて学習します。描画は金属成形プロセスです 断面を減らし、ワークピースの長さを増やすために使用されます。このプロセスは引張力に関連しており、押し出しなどの他の金属成形プロセスとは異なります。 、鍛造 このプロセスでは、大きな断面のワークピースが、ワークピースの断面積に比べて開口部が小さいダイを通過するように強制されます。これにより、ワークピースの断面積が減少し、長さが増加するため、ワークピースが塑性変形します。このプロセスは、ワイヤー、ロッド、チューブなどを作るために使用されます。 描画プロ

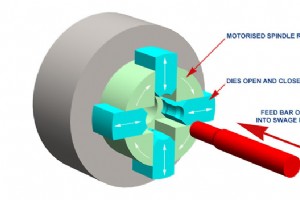

今日はスエージングプロセスについて学びます。スエージングは金属成形プロセスです ロッドまたはチューブを往復ブローの助けを借りてダイに押し込むことにより、ロッドまたはチューブの直径を小さくします。これにより、金属が塑性変形し、金属がダイに流れ込み、ダイキャビティの形状になります。基本的な考え方は鍛造プロセスに似ています しかし、それは繰り返しハンマーで打つために往復ダイを使用します。そして、それは金属をダイに押し込みます。ダイキャビティには、ロッドまたはチューブで作成したい正確な形状が含まれています。このプロセスは、スクリュードライバーの形成、はんだ付けに使用されます。 アイアンチップなど

製造プロセスについて話すとき、板金プロセスについて説明せずに議論を終えることはできません。 「板金」という言葉は、さまざまな厚さの金属シートに使用されます。私たちの日常生活では、板金製品によく遭遇しました。あなたが車を見るとき、あなたが最初に好きなのは板金製品であるそのボディです。本の整理に使った金属製の机は板金製品です。他にも、ファイルキャビネット、航空機本体、金属缶、金属ドアなど、このプロセスで作られているものがたくさんあります。 板金操作には、鍛造に比べて多くの利点があります。 またはキャストプロセス これにより、最も用途の広い操作になります。これらの製品は、軽量特性、形状の多様性、低コ

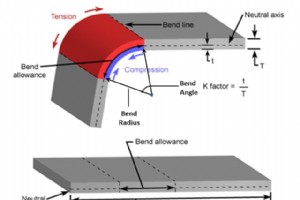

板金プロセスは、金属成形で使用される用途の広いプロセスです。 産業。板金はさまざまな利点があるため、製造業で広く使用されています。車体、金属製のドア、ファンブレード、金属製のデスクなどはすべて板金製品です。シートを必要な製品に変換するためのさまざまなプロセスがあります。これらのプロセスは、3つの方法に分類できます。 1.板金切断プロセス2。板金曲げプロセス3。深い描画 前回の記事では、さまざまなシートメタルカットプロセスについて学びました。 。この記事では、主に板金曲げプロセスに焦点を当てます。 議論を始めましょう。 シートメタルベンディング: 曲げは、最も一般的な板金

今日は深絞りプロセスについて学びます。深絞りはシート金属成形プロセスです 。金属板は、操作が簡単で、軽量で、さまざまな形状に変換できるため、製造業で広く使用されています。板金も優れた強度を提供します。板金製品にはさまざまな利点があり、さまざまな操作が可能です。 自動車のような多くの製造業 産業、航空機産業、海洋産業などは、主に板金加工に関連しています。金属製のドア、金属製の机、金属製の缶、屋根板など、私たちが日常的に使用している製品は板金製品です。 板金の成形または成形に使用されるさまざまなプロセスがあります。これらのプロセスは、3つの方法に分類できます。 1.板金切断

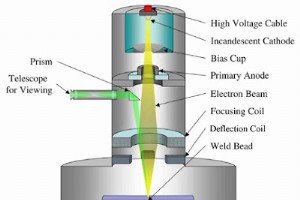

今日は、電子ビーム溶接、原理、動作、機器、アプリケーション、長所と短所について、その図で学びます。電子ビーム溶接は、液体状態の溶接プロセスです。液体状態の溶接は、金属同士の接合部が液体または溶融状態で形成される溶接プロセスです。これは、電子の運動エネルギーを使用して2つの金属加工物を融合するため、新しい溶接プロセスとしても分類されます。この溶接は、1958年にドイツの物理学者Karl-Heinzによって開発されました。この溶接プロセスでは、電子の高ジェットが溶接プレートに衝突し、そこで運動エネルギーが熱エネルギーに変換されます。この熱エネルギーは、ワークピースを溶かして1つのピースに融合させる

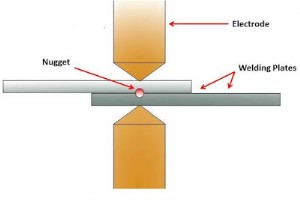

今日は、抵抗溶接の原理、種類、用途、長所と短所について学びます。抵抗溶接は液体状態の溶接です。 液体または溶融状態で金属同士の接合部が作成されるプロセス。これは、電気抵抗によって溶接プレートの界面で熱が発生し、これらのプレートに制御された低圧が加えられて溶接継手が作成される熱電気プロセスです。電気抵抗を利用して熱を発生させることから、抵抗溶接と呼ばれています。これは非常に効率的な汚染のない溶接プロセスですが、設備コストが高く、材料の厚さが限られているため、用途が限られています。 抵抗溶接–スポット、シーム、プロジェクション、フラッシュ溶接: 原則: スポット溶接、シーム溶接、プロジェク

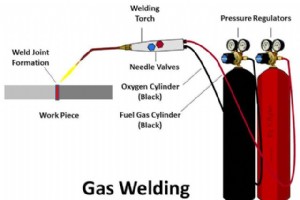

今日は、ガス溶接の原理、動作、機器、種類、用途、長所と短所について学びます。ガス溶接は、燃料ガスが燃焼して熱を発生する液体状態の溶接プロセスの一種です。この熱はさらに、一緒に保持されて接合部を形成する溶接プレートの界面を溶かすために使用されます。このプロセスでは、主にオキシアセチレンガスが燃料ガスとして使用されます。このプロセスは、フィラー材料の助けを借りて、または助けを借りずに行うことができます。フィラー材料を使用する場合は、手動で溶接領域に直接供給されます。 ガス溶接: 原則: ガス溶接は最も重要な溶接の種類です。 処理する。それは、高温の集中炎を形成する酸素の助けを借りて燃料

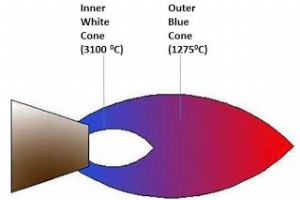

今日は、ガス溶接で使用される溶接火炎の種類について学びます。前回の投稿では、ガス溶接について説明しました。 。この溶接プロセスでは、ガス燃料が燃焼して高温の炎を生成し、これを使用して溶接継手を作成します。炎は溶接接合部を作成するために主導的な役割を果たし、溶接特性はそれに大きく依存します。炎には、自然炎、浸炭炎、酸化炎の3種類があります。自然炎は燃料と酸素の混合を同期させ、浸炭炎はより多くの燃料を持ち、酸化炎はより多くの酸素を持ちます。異なる材料は、溶接条件に応じて異なる炎を使用しました。 炎の種類: 私たちが知っているように、3つの基本的な溶接炎があります。これらは以下の通りです。

今日は、その作業プロセス、長所、短所、および主な鋳造用語を鋳造しているものについて学びます。鋳造とは、溶融金属を純粋な金型または希望の形状のキャビティに成形し、固化させて事前定義された形状を形成する製造プロセスとして定義されます。このプロセスは、他のプロセスでは製造できない複雑な部品を製造するために広く使用されています。旋盤のベッド、フライス盤のベッド、ICエンジン部品などのすべての主要部品はこのプロセスで作られています。 キャストとは: 作業プロセス: 多くの鋳造の種類があります これは動作が異なりますが、これらすべてのプロセスには次の手順が含まれます。 最初の金属は適切な炉で

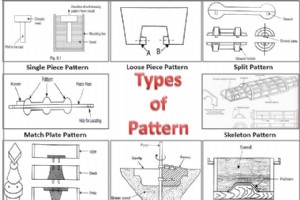

今日は、キャスティングで使用されるパターンの種類について学びます。 。パターンは、作成されるオブジェクトのレプリカまたはモデルです。溶湯を流し込んだ砂型に中空の空洞を作り、固化させて物体を作るために使用されます。キャストオブジェクトのサイズと形状は、パターンの形状とサイズに大きく依存します。ほとんどのパターンはアルミニウム、木、ワックスなどで作られています。金属パターンは大量生産に使用されます。パターン作成は、オブジェクトがそれに大きく依存しているため、キャストで最も重要な作業です。適切なパターンは、次の要件に従う必要があります。 低コストでキャストが簡単です。 簡単に修復できます。

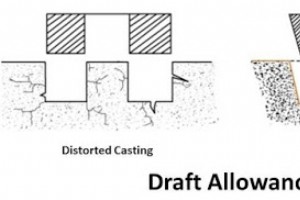

今日は、パターン作成で使用されるさまざまなタイプのアローワンスについて学習します。 パターン 鋳造のレプリカですが、少し大きめです。パターンと鋳造の寸法のこの変化は、鋳造で使用されるさまざまな許容値によるものです。鋳造物が固化すると、冷却時の金属収縮性によりある程度収縮するため、パターンを少し大きくして補います。不十分な表面仕上げと鋳造の制限による別の理由があります。鋳造はわずかに大きくなるため、さらに機械加工または研磨することができます。したがって、パターンは鋳造のための空洞になります 鋳造のこれらすべての欠点を補うことができるわずかに大きいフォーム。パターンと鋳造の寸法の変更は、アローワン

今日は、遠心鋳造の動作原理、種類、用途、長所と短所について学びます。遠心鋳造は、最も重要な鋳造の種類の1つです。 鋳造中に金型を中心軸を中心に急速に回転させるプロセスを固化または金属を流し込みます。このプロセスは、より高い基準の中空鋳物を製造するために20世紀に特許を取得しました。最初の遠心鋳造機は、1807年に英国のA.G. Eckhardtによって発明されました。このプロセスは、中空のパイプ、チューブ、その他の対称部品の鋳造に広く使用されています。 遠心鋳造: 動作原理: 回転部品の遠心力の基本原理に基づいて動作します。このプロセスでは、溶融金属が金型に注がれるときに、金型がその中心軸を中

製造プロセス