複合材料は、各材料の個々の制限を克服し、全体的により強力な製品を作るために一緒にされた2つ以上の異なる材料の異種混合物です.複合材料の最終的な特性は、最終的には材料の物理的および化学的特性に依存します。 ただし、一般的に言えば、複合材料は繊維を追加することで機械的に強化できます。強度、弾力性、および製造可能性はすべて繊維強化によって強化されますが、その程度は繊維自体の位置または繊維の向きによって異なります。 しかし、繊維配向は最終用途における部品の品質と性能にどのような影響を与えるのでしょうか?ここでは、繊維配向について知っておく必要があるすべての情報と、エンジニアにとって重要な考慮事項に

Fast Radius、アプリケーション エンジニア、Izzy de la Guardia 著 世界的なパンデミックにより、サプライ チェーンの多くの脆弱性が明らかになりましたが、イノベーションも生まれました。特に、3D プリンティングは、専門家も愛好家も同様に、前例のないスピードとアクセシビリティで恐怖を行動に移すことを可能にしました。これは、オープンソースの人工呼吸器のデザインを作成する際に直接経験しました. ここでは、プロセスと、3D プリント、機能横断的なチーム、および当社の個人的および専門的なネットワークを利用して、わずか 2 週間で 4 つの異なるプロトタイプを作成し、3 つの

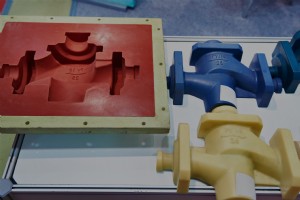

ブリッジ ツーリング (ラピッド ツーリングとも呼ばれる) は、生産に必要なツールを迅速に製造するプロセスであり、最終的なツールの準備が整う前であっても製造業者が生産をすぐに開始できるようにします。 恒久的な生産ツールは、繰り返し使用に耐える必要があります。これが、通常、金型などのツールが硬化鋼で作られている理由です。これらの金型は、非常に正確で正確な部品を非常に安定して生産しますが、製造には数週間から数万ドルかかる場合があります。 一部の製造オーダーでは、追加のリード タイムは重要な要素ではない場合がありますが、供給が少ない場合や需要が予想以上に上昇した場合は、懸念の原因となります。製造

最新の Fast Minute ビデオでは、ジェネレーティブ デザインを使用して 3D プリント パーツの形状を最適化する方法を紹介しています。 転写: ジェネレーティブ デザインはエンジニアリングにおける最新のバズワードですが、単なる流行ではありません。 ジェネレーティブ デザインとは何か、3D プリントとどのように連携してより優れたデザインを作成するのかを見ていきましょう。 ジェネレーティブ デザインは、パーツの形状を最適化するデジタル ツールのクラスです。高速なシミュレーションと強力な最適化アルゴリズムを組み合わせて、必要な場所にのみ素材を配置します。 その結果、アディティブ マ

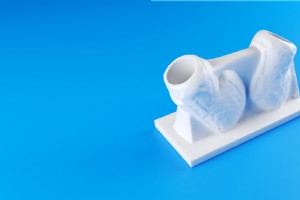

ウレタン鋳造は、柔軟または硬質のプラスチック部品を生産レベルの品質で一貫して生産する多用途の製造プロセスですが、射出成形に関連する費用はかかりません。このため、ウレタン鋳造には主に 2 つの用途があります。プロトタイプ作成と、時間のかかるハード ツーリングのコストを正当化できない少量生産の実行です。 キャスト ウレタン プロセスは、マスター パターンから始まります。マスター パターンは、3D プリント、CNC 機械加工を使用して作成することも、顧客が用意することもできます。パターンは、液体シリコンで満たされたモールド ボックスに配置され、一晩硬化させます。次に、シリコン ブロックを外科的に

モールド フロー解析とは、ソフトウェアを使用して射出成形の生産サイクルをシミュレートするプロセスを指します。ソフトウェアは、特定の製造材料の物理的特性を使用して、射出プロセス中に金型がどのように充填されるかを予測できます。 モールド フロー解析は、製造に使用する実際のモールドを作成する前に、エンジニアが収縮、反り、ヒケ、せん断応力、潜在的なエア トラップ、または不適切な充填パターンなどの潜在的な問題についてプロトタイプをテストできるため、設計段階で役立ちます。処理する。また、強化熱可塑性樹脂を使用する場合の繊維配向に加えて、加圧溶融材料を射出したときや冷却プロセス中に金型がどのように反応する

製造の世界では、「複雑な形状」とは、アンダーカット、空洞、または複雑な内部構造などの特徴を持つ 3 次元設計の部品を指します。複雑なジオメトリは、より丸みを帯びた有機的な構造を反映する可能性があるため、鋳造、CNC フライス加工、CNC 旋削などの従来の製造方法を使用して作成することは、歴史的に非常に困難または高価でした。これらはすべて、材料を除去するためにまっすぐなツールに依存しています。 回避策は、製造後に一緒に固定される複数のコンポーネントでパーツを作成することでした。製造プロセスにおけるこれらの追加ステップにより、生産コストだけでなく、市場投入時の部品あたりのコストも急速に上昇する可

「ラピッド プロトタイピング」 (RP) とは、製品ライフ サイクルの設計段階でコンピューター支援設計 (CAD) を使用して物理的な製品を迅速に製造することを指します。コンセプト作成から最終テストまで、設計プロセス全体で使用できます。効果的なラピッド プロトタイピングは、エンジニアが潜在的な落とし穴を早い段階で回避し、製品の全体的な品質を向上させ、市場投入までの時間を短縮するのに役立ちます。また、ラピッド プロトタイピングでは、複雑なジオメトリを CAD ファイルから直接、ツールを必要とせずにすばやく再現できます。 プロトタイプには、低忠実度と高忠実度の 2 種類があります。忠実度の低いプ

材料の選択は、エンジニアまたは製品デザイナーが行うことができる最も重要な決定の 1 つです。部品の材料は、その機械的および化学的特性に直接影響します。たとえば、アクリロニトリル ブタジエン スチレン (ABS) とポリカーボネート (PC) のブレンドを使用すると、PC の強度と耐熱性、および ABS の柔軟性を独自に組み合わせた射出成形部品が生まれます。 業界全体で発生している、より持続可能で環境に優しい材料への継続的な移行の一環として、従来の製造サービス プロバイダーと付加製造サービス プロバイダーの両方が、近年、環境に配慮した材料により多くの投資を行っています。バイオプラスチックは、石

世界中の国々は最終的に COVID-19 への対応から回復へと移行しますが、このアウトブレイクの影響はすぐに現れ、長期にわたる可能性があります。経済的影響を超えて、地球は急速な短期的変化を経験しています。たとえば、世界的な温室効果ガスの削減や、ソーシャル ディスタンシング対策によるロサンゼルスやサンフランシスコなどの都市の大気質の改善などです。 人口全体の行動の突然の変化は、環境に予想外の利益をもたらしました。これらのプラスの影響は、地球への影響を軽減して、今後数年間の世界的な気候危機を防ぐことができることを示しています。 現在、製造業はすべての温室効果ガス排出量の 21% を占めています

Fast Radius の共同創設者兼ゼネラル マネージャーである John Nanry による 製造業のリーダーたちは、現在の緊急事態の緊急性と格闘しています。私たちは、これまで誰も見たことのないような需要と供給の変動を経験しており、COVID-19 のパンデミックは、社会と経済に数か月間深刻な影響を与え続け、数十年とは言わないまでも、数年にわたる影響が残ります。 私たちを導く歴史的な前例はありませんが、製造業者には 2 つの明確な義務があります。まず、病人を治療し、人口を安全に保つ救命医療機器を製造するために、迅速に方向転換する必要があります。第二に、顧客、従業員、株主、経済全体の健全

金属部品を作成した後、外観や性能の要件を満たすために外装を仕上げるのが一般的です。仕上げプロセスは、部品の耐久性と耐変色性の向上から、電気抵抗やトルク耐性の向上まで、多くの利点をもたらします。 この記事では、最も広く使用されている金属仕上げプロセスのいくつかと、それぞれの仕組み、およびこれらの一般的な仕上げを使用する一般的なアプリケーションについて説明します. 機械的プロセス ブラッシング 多くの金属部品には、製造プロセスの結果として、ざらざらしたエッジ、バリ、またはその他の表面の傷があります。これらの欠陥を取り除く効果的な方法の 1 つはブラッシングです。ブラッシングでは、研磨ベルト

部品を設計するときは、同等の材料間の重大な違いを理解することが重要です。たとえば、熱硬化性樹脂の代わりに熱可塑性樹脂を誤って使用して、高温に耐えることを意図した製品を作成すると、悲惨な結果になります。 「熱可塑性」と「熱硬化性」という用語は、プラスチック部品の製造に関する同じ会話の多くに出てきますが、それらは交換可能ではありません.この記事では、熱可塑性樹脂と熱硬化性樹脂の主な違いと、各材料の主な利点と最適な用途について説明します。 熱可塑性樹脂:知っておくべきこと 機械的/化学的性質 熱可塑性樹脂は、加熱すると溶融し、冷却すると固体になり、冷却後に再溶融または成形できる低融点のプラスチ

表面仕上げは、CNC 機械加工の最終ステップです。仕上げは、美的欠陥の除去、製品の外観の改善、強度と耐性の追加、導電率の調整などに使用できます。 すべての表面仕上げオプションが利用可能である中で、プロダクト マネージャーやデザイナーはどのようにして最適なものを選択していることを確認できますか?幸いなことに、独自の利点を提供する一般的な仕上げがいくつかあります。あとは、各オプションの仕様を理解するだけです。 CNC 機械加工部品の一般的な仕上げ 機械加工済み CNC 機械加工では、製造プロセスが完了するとすぐに、「機械加工されたまま」または「フライス加工されたまま」の仕上げの部品が製造されま

射出成形サービスを使用して部品を製造することには多くの利点がありますが、その中でも重要な点は、高い精度と精度で大量生産を実行できることです。ただし、メーカーが選択できるプラスチック射出成形材料は 85,000 種類以上あることを考えると、どの材料が目的の部品に最も適しているかを知ることは圧倒されるかもしれません. 適切な材料の選択は多くの要因に依存しますが、最も重要なのは部品の用途です。たとえば、射出成形された子供のおもちゃを作成するために使用される材料は、ランニング シューズのソールに使用される材料とは明らかに異なる必要があります。これは、アプリケーションごとに異なる物理的特性が必要になる

部品の製造には、鋳造材料を充填できる金型が必要になることがよくあります。これらの金型は、基本的に最終製品のレプリカであるマスター パターンを使用して作成されますが、成形材料のある程度の収縮を考慮して、通常は最終オブジェクトの意図したサイズよりわずかに大きくなります。 パターンは、主に 2 つの理由から、厳格な基準に従って作成する必要があります。まず第一に、キャストオブジェクトは、それらが作られる金型と同程度の精度しか得られないため、パターンを適切に構築する必要があります.第二に、パターンは再利用可能であるべきです。高品質の構造により、繰り返し使用して寸法的に正確な金型を作成できます。 これ

ツーリングまたは工作機械は、すべての製造および成形プロセスのバックボーンです。ツーリングとは、金型、治具、固定具など、生産に必要なさまざまな種類のコンポーネントと機械を構築することを指します。効果的なツールにより、製造された製品が適切に機能し、製品ライフサイクルが延長され、製品全体の品質が向上します。 ただし、ツーリングに関しては、1 つのサイズですべてに対応できるわけではありません。たとえば、ウレタン成形と射出成形は一般的で、密接に関連する成形方法ですが、異なる金型プロセスが必要です。メーカーが工具の種類と成形プロセスを一致させないと、劣悪な製品が残ることになります。 信頼性の高い高品質

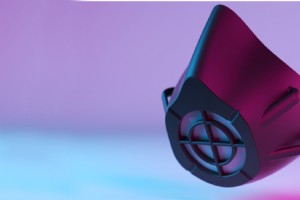

このマスクは、フィラメント押し出し、パーソナル グレードの 3D プリンターで印刷するように設計されています。このページから、STL ファイルと、マスクの作成方法や組み立て方法など、マスクに関する情報を含むパッケージをダウンロードできます。 このマスク自体はフィルターではありません。マスクにはフィルターを挿入できる場所があります。 このマスクは、COVID-19 の拡散を遅らせたり防止したりすることがテスト、承認、または証明されておらず、医療用ではありません。 このマスクの製造に使用した機器: パーソナル 3D プリンター PLA シール素材 フィルター 弾性 ポリウレタンまたはエ

デジタル デザインの進歩 デジタル設計およびシミュレーション ツールは、エンジニアや設計者の働き方を変えました。過去数十年にわたって、これらのツールは、計算能力がより安価になり、よりアクセスしやすくなるにつれて、より高速になり、機能が豊富になりました。 5 ~ 10 年前にスーパーコンピューターや高性能クラスターで実行されていた大規模な問題が、ラップトップで実行できるようになりました。 同時に、コンピュータ サイエンティストは、機械学習や人工知能などのアルゴリズムと最適化スキームを構築しました。これにより、大規模なデータセットを処理し、数千から数百万の変数を伴う複雑な問題を解決できます。

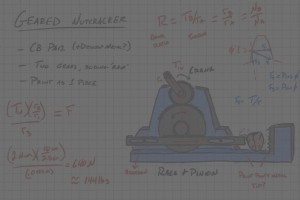

Fast Radius では休暇を真剣に受け止めています。また、新しいことを可能にするという使命にも取り組んでいます。 今年の 12 月、私たちはお祭りの精神と積層造形の専門知識を組み合わせて、ホリデー シーズンの定番であるくるみ割り人形を作成するという使命に着手しました。私たちの最終製品は、従来の製造方法では真に作ることができません。さらに、実際にクルミを割ることができます。 デザイン 設計プロセスは、ナットを割るためのいくつかの異なる方法を評価することから始まりました。 最終的に、ピニオン (歯車) の回転運動をラック (ナットを押しつぶす棒) の直線運動に変換するラック

産業技術