機械的動力伝達では、さまざまなタイプのシステムを使用して、その性質を変えることなく、あるコンポーネントから別のコンポーネントにエネルギーを伝達します。 駆動する機械部品からの動きが変化せずに別の部品に伝達されると、動力伝達が行われます。機械式動力伝達システムでは、可動部品がエネルギーを受信部品に伝達します。これらの2つのコンポーネントは直接接触することができますが、電力は中間コンポーネントを介して送信することもできます。 この記事で、機械式動力伝達システムの主なタイプについて調べてください。 ギア 歯車システムは、相互に接続および相互作用する2つ以上の歯車で構成されています。回転運動を伝

溶接された部品で作られていない、または自分で溶接されていない多くのオブジェクトについて考えられますか?大変な作業です。溶接は製造プロセスの不可欠な部分であることはわかっていますが、さまざまな方法があるため、違いを理解したり、どの方法が最適かを判断したりするのは難しい場合があります。ほとんどの産業企業は、溶接のスタイルと技術の進歩と変化を常に把握していますが、どこから始めればよいかわからない企業もあります。慣れていない場合でも、復習が必要な場合でも、製造で使用される最も一般的な溶接方法の違いを読んでください。 溶接101 溶接の概念は、「鍛接」として知られる熱とハンマーのプロセスで中世にさかの

粉体塗装が産業機器やそれ以降に好まれる金属塗装である理由を見てみましょう。 粉体塗装と塗装用途 ペイントと粉体塗装はどちらも同様の表面処理が必要であり、スプレー「ガン」を使用して特定の材料を塗布しますが、ここで類似点が終わります。従来のウェット塗装では、液体の状態を維持するために溶剤を必要とする塗料をスプレーします。一度塗布すると、ほとんどの表面は、温度と湿度に応じて、硬化するのに数時間から数日かかります。対照的に、粉体塗装では、静電ガンを使用して、負に帯電した(接地された)表面にスプレーされた粉体に正の電荷を適用します。帯電粉末塗布のユニークな利点は、正電荷が余分な粉末をはじき、それが厚く

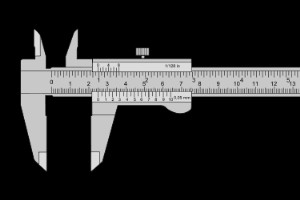

それで、あなたはついにあなたの壊れたものを取り替えるために正しい電磁弁を見つけました。アイテムの在庫を確認するために電話をかけると、営業担当者が必要なスレッドタイプを尋ねます。 「必要なスレッドタイプを見つけるにはどうすればよいですか?」と尋ねます。幸いなことに、私たちはあなたをカバーしてくれます。以下に、産業用コンポーネントで使用される最も一般的なスレッドタイプを正しく識別する方法の詳細なガイドを示します。さらに、緊急の状況でスレッドシールテープを使用しても問題がない場合を学びます。 機器を最高の状態で機能させるには、必要な特定のスレッドタイプを特定することが重要です。エアシリンダー、バル

リショアリングにより、アメリカの製造業の未来が明るくなっていることに興奮していますか?それも素晴らしいと思いますが、何か違うことに気づきましたか?製造が変更されました。インダストリー4.0、ロボット、協働ロボット、モノのインターネット(IoT)の話など、新しいテクノロジーや専門用語があります。 米国はオフショアリングによって傍観されていましたが、他の国々は最大の効率を実現するために自動化テクノロジーを進歩させていました。アメリカの製造業者は、成長を続け、再支給の機会を加速するために、追いつく必要があります。 グローバルな競争力を獲得し、より効率的な自動化装置またはシステムに移行したい場合は、

産業用空気圧システムとそのコンポーネントは、理解するのに複雑な概念のように聞こえるかもしれません。ただし、各デバイスタイプを分類すると、それらの機能とコンポーネントを簡単に把握できます。多くの業界では、空気圧機器を好み、それを機械に統合しています。これは、メンテナンスコストを低く抑え、機械をより長く稼働させるための簡単な方法だからです。 このガイドでは、産業用空気圧システムがどのように機能するかを説明し、その利点と制限を強調し、主要コンポーネントを理解するのに役立ちます。したがって、故障したバルブを交換する場合でも、産業用自動化システムを最初から設計する場合でも、このガイドは完璧な出発点で

現在、モーターシステムで可変周波数ドライブ(VFD)を使用していますか?その場合、VFDドライブや他のタイプのモーター制御デバイスが実行中のモーターに与える損傷に気付かない可能性があります。これらには、電流と高調波が含まれます。それで、解決策は何ですか?ラインリアクターと呼ばれる安価でコンパクトなコンポーネント。 ラインリアクターは、可変周波数ドライブ(VFD)やその他のデバイスを電気的障害から保護するためのインダクターとして使用される電磁デバイスです。電圧スパイク、サージ、および過渡現象として。ラインリアクトルは、ドライブからの電流の流れと有害な高調波を制限する可能性があります。 高調波

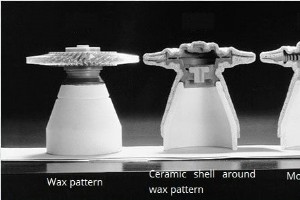

ロストワックス、ワンタイムモールドは、より細かい表面を備えた精密な製品を作成します インベストメント鋳造とは何ですか? 「ロストワックス」鋳造と呼ばれることが多いインベストメント鋳造は、消耗型プロセスを使用して、非常に細かい表面を備えた複雑な製品を作成します。金型設計で作成できる汎用性のため、これは精密な技術です。砂型鋳造パターンは2つに分割する必要があり、内部コアは閉じた分割型の内部でサポートできます。インベストメントモールドは、ワックスに彫ってコーティングできるほぼすべての形状で作成できます。プロセスと成形はより高価ですが、製造される製品はより複雑で正確になる可能性があります。すべての金

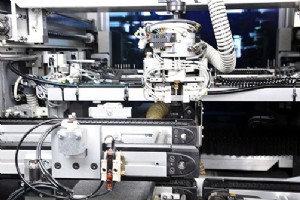

金属製品の精密成形 金属で物体を作るには、多くの製造プロセスが必要です。これらの1つは機械加工であり、これは現代の大量生産に必要な要件です。工作機械は、金属の一部を切断面または研削面で除去することにより、金属を切断、穴あけ、研削、またはその他の方法で成形します。通常、工作機械には2つの部分があります。1つは成形する金属を保持してガイドし、もう1つは成形作業を行います。特にコンピューターの時代の機械加工は、正確で微細な金属加工を可能にします。 鋳造、鍛造、機械加工 金属の形を作成するには、いくつかの主要な形式があります。 キャスト 金型に溶融合金を充填し、冷却するプロセスです。 鍛造

インベストメント鋳造 は何世紀も前の金属製造プロセスの1つであり、5、000年前までさかのぼることができます。初期の形態では、蜜蝋は鋳造プロセスに必要なパターンを形成するために使用されていました。現在、パターンの作成には、より高度なワックス、耐火材料、特殊合金が一般的に使用されています。溶融金属は、ワックスパターンを含む耐火セラミック材料で形成された消耗品の型に流し込まれます。ワックスが溶け出し、溶けた金属がセラミックモールド内で固化した後、鋳物部品がハッチアウトします。そのため、インベストメント鋳造は「ロストワックス鋳造」と呼ばれることがよくあります。 インベストメント鋳造は、プロセス

鋳造プロセスの分類 砂型鋳造 シェルモールド鋳造 インベストメント鋳造 ダイカスト 低圧鋳造 遠心鋳造 重力鋳造 真空鋳造 スクイーズキャスティング 消失消失鋳造 継続的なキャスト 砂型鋳造 砂型で鋳物を製造するための鋳造方法。鋼、鉄、およびほとんどの非鉄合金鋳物は、砂型鋳造によって得ることができます。 プロセスフロー: 技術的機能: 複雑な形状のブランク、特に複雑な内部空洞のあるブランクの作成に適しています。 幅広い適応性と低コスト; 鋳鉄などの可塑性の低い一部の材料では、砂型鋳造が部品またはブランクを製造する唯一の成形プロセスです。 アプリケ

ステンレス鋼のインベストメント鋳造業界は、従来の鋳造業界とは異なります。中国はすでに世界最大の鋳造量を誇る国ですが、インベストメント鋳造はまだ開発段階にあり、先進国との間に大きなギャップがあります。 近年、中国は工業化を積極的に推進しており、科学技術の水準は継続的に向上しています。インベストメント鋳造には比較的成熟した技術的手段がいくつかありました。 同時に、インベストメント鋳造製品に対する中国の需要も急速に増加しています。したがって、インベストメント鋳造、特にステンレス鋼のインベストメント鋳造には、中国での開発のための広いスペースがあります。 開発の見通し ステンレス鋼のインベスト

インベストメント鋳造プロセスとは何ですか? インベストメント鋳造プロセスとは、ワックスでモデルを作成し、表面に粘土などの耐火材料の層を巻き付け、ワックスを加熱して溶かして流出させ、耐火材料によって形成された空のシェルを取得することを指します。 空のシェルに溶融金属を注ぎます。金属を冷却した後、耐火物を粉砕して金属部品を得る。この金属加工プロセスはインベストメント鋳造と呼ばれ、精密鋳造またはロストワックス鋳造としても知られています。 インベストメント鋳造プロセスの利点 インベストメント鋳造には、他の鋳造方法や部品成形方法と比較して、次の利点があります。 鋳造品は、高い寸法精度と微細

製造業、特に航空、航空宇宙、国防、自動車などの主要産業では、基本的なコア部品は一般に金属部品であり、かなりの数の金属部品は非対称で不規則な曲面または複雑な構造と微細な部品です構造。 これらの部品の製造には、多くの場合、崩壊処理またはインベストメント鋳造の方法が採用されています。インベストメント鋳造では、金属部品を複製するためにマスターモールドまたはトランジションモールドが必要です。金型の設計と製造は、鋳物の製造を制限するボトルネックになっています。 ラピッドプロトタイピング技術は、インベストメント鋳造に必要なワックスパターンをすばやく提供できます。これにより、ワックスパターンの長い準備サイ

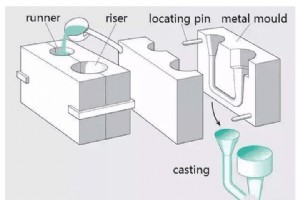

キャスト 金属液体成形または鋳造とは、通常、部品の形状とサイズに適した鋳造キャビティに液体金属を注入し、冷却および固化してブランクまたは部品を得る機械加工方法を指します。 技術プロセス 液体金属モールド充填-凝固収縮-鋳造部品 技術的特徴: •複雑な形状の部品、特にエントコエレが複雑な部品を製造できます。 •高度な適応。合金の種類や部品のサイズにほとんど制限はありません。 •幅広い原材料源、リサイクル鋳造廃棄物、設備への低投資。 •廃棄物率が高く、表面品質が悪く、作業条件が悪い。 鋳造分類 砂型鋳造 砂型から部品を製造する鋳造方法を指します。鋼、鉄、およびほとんどの非鉄合

ステンレス鋼部品にインベストメント鋳造を選択する必要があるのはなぜですか? 複雑な構造の一部のステンレス鋼製品は、曲げやその他の処理では製造できませんが、ワックス型から砂型、液体ステンレス注入までのインベストメント鋳造を選択して、このような不規則な形状の中空または中実の部品を製造できます。 。 ステンレス鋼の精密鋳造の利点: さまざまな部品をさまざまなワックス型から製造できます。 ステンレス鋼の精密鋳造短所: キャスティングブランクの低精度と高表面粗さ。 ステンレス鋼インベストメント鋳造プロセス 1.製品の構造に応じて金型をカスタマイズします。インベストメント鋳造型は、上凹面と下凹面に

1.鍛造と鋳造の違いは何ですか? (1)概念の区別 鋳造とは、形のない液体金属を形のある固体に移すことです。 鍛造とは、ある形の固体を別の形に変えることです。 鍛造はワックス成形プロセスのようなものです。鉄くずや鋳鉄を溶かして液体にし、型に流し込むと、さまざまな形になります。 鍛造は生地をこねるのと似ています。同様に、固体ブランクを高温下で型に入れてから、目的の形状に転写します。 鋳造工程では、溶融金属液を型に流し込み、希望の形状にします。これは主に、溶解および注入中の鋳造技術の制御に焦点を当てています。 鍛造は、押し出し、絞り、ヘッディング、パンチングなどの固体プラスチック成形プロセスで

ケイ酸ナトリウム鋳造は、最も精密な鋳造所で使用される精密鋳造の一般的な処理です。その原理と詳細な処理について簡単に紹介します。 まず、ガラスを溶かして成形する必要があります。一般に、型を作った後、液体ガラスを型に注ぐか、残ったガラスを既製の型に積み重ね、次に型を炉に入れ、残ったガラスを含む既製の型を焼きなましする。 ロストワックス鋳造では、泥を使用して、液体ワックスが注がれる石膏で固定されたシリコーンゴムの型を複製し、「ワックスパターン」と呼ばれる「ワックスプロトタイプ」を生成します。 冷却したらワックスパターンを取り除き、高温下で耐火石膏を埋め込んで脱ろうし、目的の形状を形成します。

1。概要 (1)ケイ酸ナトリウムは、ソーダのケイ酸塩としても知られ、ケイ酸ナトリウム、ケイ酸カリウム、ケイ酸リチウム、およびケイ酸のイオン、分子、コロイド粒子が共存する水中の第四ケイ酸アンモニウムの分散システムです。 (2)純粋なケイ酸ナトリウムの外観は無色透明の粘稠な液体です。鉄、マンガン、アルミニウム、カルシウムの酸化物を含むと、黄色、緑、灰色、白のようにカラフルになります。 (3)鋳造に使用されるケイ酸ナトリウムの弾性率は通常2

ダイカストの生産に影響を与える2つの温度インジケーターがあります。 1つは注入温度、もう1つは金型温度です。 1。注ぐ温度 注湯温度とは、液体金属が圧力室から金型キャビティに入る温度のことです。これは、鋳造プロセス中の保持炉内の合金液の温度によって制御されます。 形状や構造の異なる鋳物の場合、注入温度を630〜730℃に保つことができます。薄肉の複雑な部品については、通常、液体金属の流動性を改善し、良好な成形効果を得るために、より高い温度を選択します。逆に、厚肉部品には低温を適用して凝固収縮を低減します。 ただし、鋳造温度が高すぎると、液体アルミニウム水の吸引量が増加し、表面にピンホー

産業技術