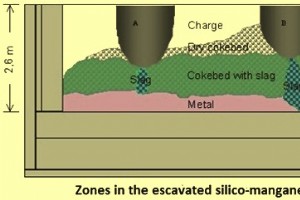

水中アーク炉でのシリカマンガンの生産 シリコマンガン(Si-Mn)は、低炭素(C)含有量での製鋼中に、溶鋼にシリコン(Si)とマンガン(Mn)の両方を添加するために使用される合金です。標準のSi-Mn合金には、65%から70%のMn、15%から20%のSi、および1.5%から2%のCが含まれています。Si-Mn合金のグレードは、中炭素(MC)と低炭素(LC)です。製鋼業はこの合金の唯一の消費者です。高炭素フェロマンガン(Fe-Mn)合金とフェロシリコン(Fe-Si)合金の混合物の代わりに、製鋼中にSi-Mnを使用することは、経済的配慮によって推進されます。 MnとSiの両方が製鋼の重要な

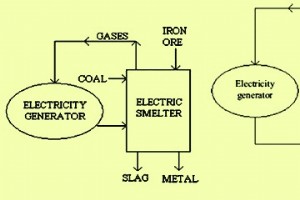

フェロマンガンの製造 フェロマンガン(Fe-Mn)は、鉄鋼製造の脱酸剤として使用される重要な添加剤です。鉄(Fe)とマンガン(Mn)のマスター合金で、最小Mn含有量は65%、最大Mn含有量は95%です。これは、Mn(MnO2)と鉄(Fe2O3)の酸化物の混合物を、通常はコークスまたは石炭として炭素(C)と加熱することによって生成されます。 以前に可能であったよりもかなり高いMn含有量の高炉(BF)内のFe-Mnは、1872年にLambertVonPantzによって最初に製造されました。生成されたFe-Mnは、以前に得られた12%ではなく、37%のMnでした。 Mn含有量が40%を超える冶

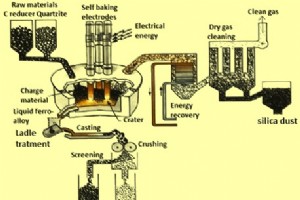

フェロシリコンの製造 フェロシリコン(Fe-Si)は、鉄(Fe)とシリコン(Si)を主成分とするフェロアロイです。フェロアロイは通常15%から90%の範囲のSiを含んでいます。市場で入手可能なFe-Siの通常のSi含有量は、15%、45%、65%、75%、および90%です。残りはFeで、アルミニウム(Al)やカルシウム(Ca)などの他の元素の約2%が含まれています。 Fe-Siは、鉄鉱石、スクラップ鉄、ミルスケール、またはその他の鉄源の存在下で、二酸化炭素(SiO2)を炭素(C)で炭素熱還元することによって工業的に製造されます。 Fe-Siの製錬は、セルフベーキング電極を備えた電気水中ア

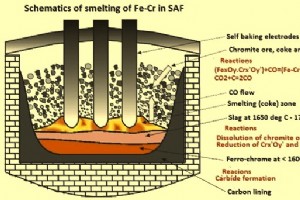

フェロクロムの製造 フェロクロム(Fe-Cr)は、主にステンレス鋼の製造に使用される鉄(Fe)とクロム(Cr)で構成される合金です。 2つの金属(FeとCr)を組み合わせる比率はさまざまで、Crの比率は50%から70%の範囲です。 Fe-Crは、含まれる炭素(C)に対するCrの比率によって分類されることがよくあります。生成されるFe-Crの大部分は「チャージクロム」です。 CrとCの比率が低く、ステンレス鋼の製造に使用するために最も一般的に製造されます。 2番目に生産されているFe-Crフェロアロイは、Crの含有量が高く、高品位のクロマイト鉱石から生産されている「高炭素Fe-Cr(HC

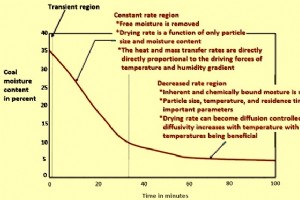

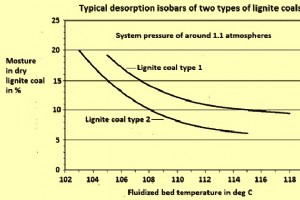

褐炭の乾燥技術 石炭は一般に無煙炭、瀝青炭、亜瀝青炭、亜炭にランク付けされており、無煙炭が最も古く、亜炭が最も若い年代です。石炭が老化するにつれて、その水分含有量は減少し、発熱量は増加します。亜炭はしばしば褐色炭と呼ばれています。ランクが最も低く、炭素(C)含有量が最も低く、水分含有量が最も高いと見なされます。亜炭の含水率は60%以上になることもあります。 褐炭は通常浅く埋められており、露天掘りが容易です。これらの石炭は、含水率が高いだけでなく、揮発性成分が高く、発熱量(CV)が低く、自然発火しやすい石炭です。高い含水率は、褐炭の使用の主な制約です。 石炭の含水率は、処理、貯蔵、輸送、

亜炭を乾燥させるためのWTAテクノロジー 亜炭を乾燥させるためのWTA(Wirbelschicht Trocknung Anlage)技術は、ドイツの会社RWEPowerAGによって開発されました。 WTAはドイツ語の略語で、内部廃熱を利用した流動床乾燥を表します。 RWE Power AGは、このテクノロジーに関して多数の特許を保有しています。 最初の蒸気流動床乾燥機は、ドイツのケルン近郊のフレッヒェンにあるWTA-1実証プラントとしてRWEによって開発されました。処理能力は、粒径が0mmから6mmの生褐炭で、1時間あたり53トンです。毎時25トンの蒸発能力。 1993年から1999年

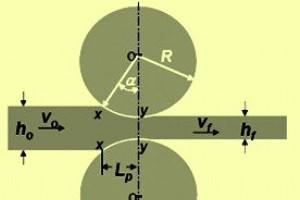

ホットストリップのローリングとストリップの欠陥 圧延は、最も重要な工業用金属成形作業の1つです。熱間圧延は、鋼スラブを熱間ストリップミルで熱間ストリップに圧延するために使用されます。他の熱間圧延操作と同様に、熱間ストリップの圧延も、一連のロールを介して加えられる圧縮力によって引き起こされるスラブの材料の塑性変形です。スラブの断面は、熱間圧延プロセスによって減少します。材料は一対のロールの間に挟まれ、その結果、厚さが減少し、長さが増加します。ホットストリップの圧延は、大きな変形が必要なため、高温で行われます。熱間圧延により、残留応力のないストリップが得られます。通常、酸化物のスケーリングには

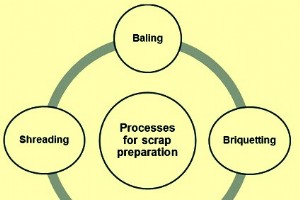

鉄スクラップおよびスクラップの選別と準備のプロセス 鉄スクラップのリサイクルは、スクラップの消費量の増加により追加の資源抽出の必要性が減少し、したがって環境への影響が減少するため、新たな環境イニシアチブの焦点により、最近ますます推進力を受けています。鉄スクラップのリサイクルも鉄資源の賢明な管理の一環です。スクラップから1メートルトンの鋼を回収すると、鉄鉱石、石炭、石灰石が節約されます。世界鉄鋼協会によると、ブラスト炉(BF)と塩基性酸素炉(BOF)に基づく統合製鋼ルートでは、1,400 kgの鉄鉱石、800 kgの石炭、300 kgの石灰石、120kgのリサイクルが使用されます。 1,00

石炭ベースの直接還元ロータリーキルンプロセス 石炭ベースの直接還元ロータリーキルンプロセスは、材料を溶かすことなく鉄鉱石を直接金属鉄に変換するために開発されました。このプロセスには、資本的支出が少なく、原料炭を必要としないという利点があります。このプロセスの金属鉄は、非粘結炭に存在する炭素質材料を利用して、鉄鉱石の溶融温度(1535℃)未満で酸化鉄を還元することによって製造されます。鉄鉱石は還元プロセス全体を通して還元剤と直接接触しているため、直接還元鉄(DRI)と呼ばれることがよくあります。高度の金属化を有する還元された製品は、「ハニカム構造」を示し、そのため、しばしばスポンジ鉄と呼ばれ

鉄の生産のためのCorexプロセス 従来の高炉(BF)の製鉄は冶金用石炭に依存しているため、20世紀後半には、溶銑(溶銑)の代替生産ルートとなり得る製錬削減技術の開発に向けていくつかの新しい取り組みが行われてきました。高炉で溶銑を製造するために必要なBFコークスを製造するために必要です。冶金用石炭は、コストがかかるだけでなく、コークス炉のバッテリーでBFコークスに変換する際の環境問題に関連しています。製錬還元プロセスは、製錬還元技術に基づくプロセスであり、したがって、このプロセスでは、冶金用コークスを使用せずに溶銑の製造が実行されます。 Corexプロセスはこれらのイニシアチブの1つです。

製錬のための製錬削減プロセスの開発 製錬還元(SR)プロセスは、溶銑(溶鉄)の製造技術における最新の開発です。これらのプロセスは、非粘結炭のガス化と鉄鉱石の溶融還元を組み合わせたものです。 SRプロセスのエネルギー強度は、コークスの製造が不要であり、鉄鉱石の準備の必要性も減少するため、高炉(BF)のエネルギー強度よりも低くなります。 SR製鉄プロセスは1930年代後半に考案されました。 SRプロセスの開発の歴史は1950年代にさかのぼります。鉄鉱石のSRに関する実験室規模の基礎研究は、1951年にダンシーによって最初に開始されました。しかし、1980年以降、本格的な取り組みが開始されまし

製鉄のためのロメルトプロセス 製鉄用のロメルトプロセスは、溶銑(液体鉄)を製造するための製錬還元プロセスです。このプロセスは、ロシアの国立科学技術大学「MISiS」(旧称モスクワ鋼合金研究所)によって開発されました。プロセスの開発作業は、ウラジミール・ロメンツが率いる「MISiS」科学者のグループがこのプロセスの設計に取り組み始めた1978年に始まりました。ロシアで最初の特許は1979年に取得されました。 1985年にノボリペツク製鉄所(NLMK)に、炉床面積20平方メートル、年間40,000トンの溶銑を生産するパイロット生産プラントが稼働を開始しました。パイロットプラントはモスクワギプ

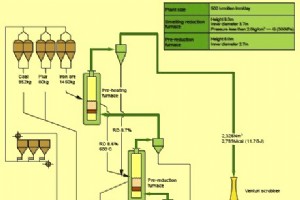

製鉄のための直接鉄鉱石製錬プロセス 直接鉄鉱石製錬(DIOS)プロセスは、溶銑(溶鉄)を製造するための製錬還元プロセスです。これは、日本で開発された2段階のプロセスです。粉末状または粒状の非粘結炭を使用して鉄鉱石微粉を溶銑(溶銑)に精錬するため、コークス炉プラントや焼結プラントは必要ありません。鉱石微粉は流動床炉で予備還元され、非粘結炭およびフラックスとともに製錬還元炉で投入されます。酸素は製錬還元炉に吹き込まれます。 DIOSプロセスの2つの段階は、(i)予備還元炉(PRF)での鉄鉱石の予備還元と、(ii)製錬還元炉(SRF)での最終還元と溶解で構成されます。鉱石の予備還元は、SRFか

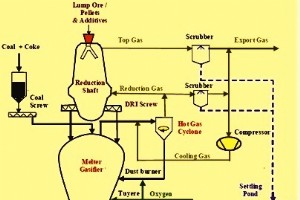

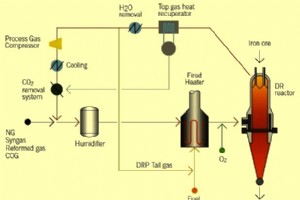

鉄鉱石を直接削減するためのMidrexプロセス Midrexは、直接還元鉄(DRI)の製造用に開発された製鉄プロセスです。これはガスベースのシャフト炉プロセスであり、一般に天然ガスから形成される還元ガスを使用して、鉄鉱石ペレットまたは塊鉱石を溶融せずにDRIに還元する固体還元プロセスです。還元ガスを使用した還元プロセスの原理を図1に示します。 図1還元ガスを使用した還元プロセスの原理 Midrexプロセスの歴史は、SurfaceCombustionCorporationのDonaldBeggsがMidrex直接還元プロセスのアイデアを思いついた1966年にさかのぼります。元々のプ

鉄鉱石を直接削減するためのHYLプロセス HYLプロセスは、固体ガス移動床反応器で還元ガスを使用することにより、鉄鉱石(ペレット/塊状鉱石)を金属鉄に変換するように設計されています。酸素(O2)は、水素(H2)と一酸化炭素(CO)に基づく化学反応によって鉄鉱石から除去され、高度に金属化された直接還元鉄(DRI)/ホットブリケット鉄(HBI)が生成されます。 HYLプロセスは現在、「Energiron」の商標で販売されています。 鉄鉱石を直接還元するためのHYLプロセスは、1950年代の初めにHojalata y L.mina、S.A.(後にHylsaとして知られる)によって開始された研究

製鉄のための技術的なプロセス Tecnoredプロセスは、ブラジルの「TecnoredDesenvolvimentoTecnológicoS.A。」によって開発され、コールドボンド、カーボンベアリング、自己フラックス、および自己還元ペレットを還元する低圧移動床還元炉に基づいています。還元は、典型的な還元温度で、異なる設計の短い高さのシャフト炉で実行されます。このプロセスにより、溶銑(溶鉄)が生成されます。 Tecnoredテクノロジーは、「コークスレス」製鉄プロセスとして考案および開発されたため、溶銑の生産における温室効果ガス排出量を大幅に削減するだけでなく、環境に有害なコークス炉の投資

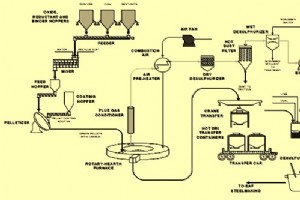

ロータリー炉床炉での製鉄 回転炉床炉(RHF)での製鉄は、鉄鉱石の還元に非粘結炭を利用する直接還元プロセスです。 RHFは、静止した円形のトンネルキルン内で回転する平らな耐火炉床で構成されるプロセスリアクターです。 RHFの内部では、還元剤として石炭を使用して、鉄鉱石または鉄含有廃棄物の直接還元が行われます。 RHFは新しいテクノロジーではありません。熱処理、石油コークスの煆焼、廃棄物処理、非鉄高温金属回収など、さまざまな産業用途で使用されています。 RHFでの製鉄の歴史は、Midrexによる「HeatFast」プロセスの開発により1960年代半ばにさかのぼります。それ以来、RHFに基

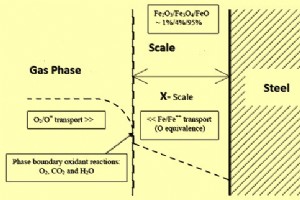

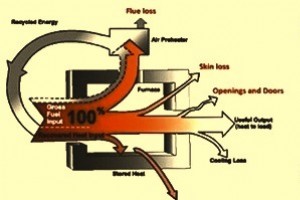

再加熱炉でのスケール形成 再加熱炉は、鋼の圧延において重要な要素を構成し、半製品の鋼製品は、圧延製品の塑性特性を達成するために所望の温度に加熱されます。圧延用の半製品を加熱する基本的な目的には、(i)鋼を軟化させて圧延に適したものにすること、および(ii)十分に高い初期温度を提供して圧延プロセスを完全オーステナイト温度領域で完了することが含まれます。 。 再加熱炉での再加熱中、鋼は炉を通過し、それに沿って温度はソークゾーンまで徐々に上昇します。そこでは、鋼の熱的および化学的均一性のために温度が一定に保たれます。再加熱炉は、気体、液体、または固体の燃料と空気のいずれかを使用する直火炉で

再加熱炉での鋼の加熱 再加熱炉は熱間圧延の過程で重要な設備です。それはあらゆる熱間圧延機の心臓部です。鋼の再加熱は連続プロセスです。圧延される鋼材は、再加熱炉の入口で装入されます。鋼材は、ラムが鋼材と直接接触しているプッシャーマシンによって炉の炉床に押し出されます。鋼材は、再加熱炉の予熱、加熱、浸漬ゾーンを通過する際に、予熱、加熱、浸漬されます。炉の浸漬ゾーンの終わりに、鋼材は圧延機で圧延するためのエジェクタによって炉から排出されます。排出時の加熱された鋼材の温度はいくつかの要因に依存し、1100℃から1250℃の範囲で変化する可能性があります。 再加熱炉のサイズは通常、圧延機に十分に高

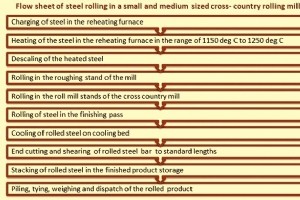

中小規模の圧延機での鋼の圧延 鋼の圧延は、通常は車両と呼ばれる材料を、同じ周速で反対方向(つまり、1つは時計回り、2つ目は反時計回り)に駆動される2つのロール間を通過させ、それらの間の距離がそれらに入る鋼部分の厚さ。これらの条件では、ロールが材料をつかみ、厚さを減らし、長さを増やし、おそらく幅をいくらか増やして材料を送ります。これは、生産性が高く、圧延製品を厳密に管理し、運用コストが低いため、すべての金属成形プロセスの中で最も広く使用されているプロセスの1つです。圧延は、その長さ全体にわたって一定の断面を有する製品を製造することができます。鋼圧延プロセスにより、多くの形状と断面を圧延するこ

製造プロセス