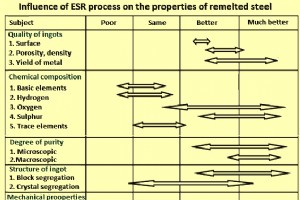

エレクトロスラグ再溶解プロセス エレクトロスラグ再溶解(ESR)は、エレクトロスラグ消耗電極の再溶解および二次精製プロセスに付けられた略称です。これは、航空機、火力および原子力発電所、防衛ハードウェアなどの重要な用途に通常使用される鋼および特殊合金の再溶解および精製に使用される二次製鋼プロセスです。ESRプロセスの主な目的は、 -鋼中の金属介在物は、偏析と収縮を取り除き、より均質なインゴットを生成します。 ESRプロセスは通常、重い鋼のインゴットに不可欠です。 ESRは1930年代から知られていましたが、高品質のインゴットの大量生産が認められるまでに約30年かかりました。 1960年代の

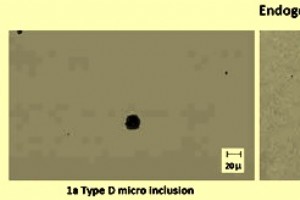

鋼の清浄度と鋼の清浄度 鋼の清浄度は、鋼の品質を決定する重要な要素です。それは、引張強さ、成形性、靭性、溶接性、耐亀裂性、耐食性、耐疲労性などの鋼の特性に顕著な影響を与える可能性があります。鋼の消費者からの鋼のより良い機械的特性に対する要求は、鋼を促しました鋼の清浄度を向上させるための生産者。 現在の環境では、鉄鋼の清浄度の向上が鉄鋼業界の必需品となっています。それは二次製鋼プロセスの開発を導いてきました。これらの開発の背後にある原動力は、自動車産業向けのトランスミッション部品や、攻撃的で腐食性の環境向けの建設部品やチューブなど、非常に要求の厳しい用途に耐えることができる新しい鋼を可能に

高炉の製鉄プロセスに対するアルカリの影響 高炉(BF)の運転中の主な目的の1つは、最小のコストで目的の化学組成の溶銑(HM)の生産を最大化することです。これには、高品質の原材料ベースと高炉の定期的でスムーズな運転が必要です。炉に入る不要な元素によって引き起こされるプロセスの問題を回避するために、装入物の品質は非常に重要です。この分野では、投入料金の不要な要素の内容にも注意を払う必要があります。これらの不要な要素は、BFで多くの技術的な問題を引き起こします。さらに、それらはHMの製造コストに大きく影響します。 BFの除去と性能に関して厄介な可能性のある電荷に存在する主な不要な元素は、金属カリ

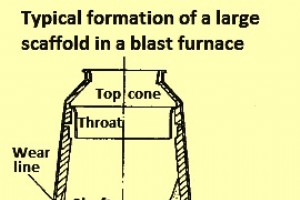

高炉シャフトでの足場の形成 足場という用語は、高炉(BF)の壁に付着物またはかさぶたが形成され、BFのシャフトの断面積が減少する場合に使用されます。足場は、BFシャフトの比較的高いレベルで、またはBFシャフトの比較的低いレベル(ボッシュの上部近く)で発生する可能性があります。異なるBFからの足場の構造と位置の間に共通点がほとんどないため、足場のタイプを一般化することは困難です。ただし、足場は一般的に2つのグループに配置できます。これらのグループは、(i)積層足場、および(ii)非積層足場です。積層構造の足場は、金属鉄(Fe)の交互層とアルカリが豊富な負荷で構成されています。 BFでの大きな

高炉と二酸化炭素排出量による製鉄 大気中の二酸化炭素(CO2)が温室効果を通じて地球温暖化に影響を与える主成分であることが広く認識されています。 1896年以降、大気中のCO2濃度は25%増加しています。鉄鋼業は、エネルギー集約型産業として、またCO2の重要な排出者として知られています。したがって、気候変動は、鉄鋼業界によって主要な環境問題として認識されています。 2007年の気候変動に関する政府間パネルの調査結果のずっと前に、鉄鋼の主要な生産者は、鉄鋼業界からのCO2排出に取り組むために長期的な解決策が必要であることを認識していました。したがって、鉄鋼業界は、エネルギー消費の改善と温室効

原料炭からのコークス製造中のアンモニアの回収 アンモニア(NH3)は、副産物のコークス炉で原料炭からコークスを製造する際に生成される副産物です。これは、コークス炉を出るコークス炉ガス(COG)の成分であり、生のCOGの典型的な濃度は通常の立方メートルあたり6グラム(g / N cum)です。 NH3の水への溶解度は、コークス炉バッテリー(COB)のフラッシング液中に5グラム/リットル(g / l)から6 g/lの総NH3の典型的な濃度で存在することにつながります。したがって、COBでのフラッシング液の正味の生成(過剰フラッシング液とも呼ばれる)により、NH3を除去する必要があるガスストリー

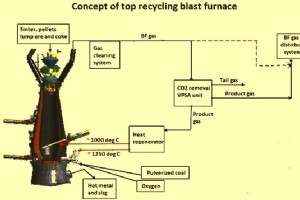

トップガスリサイクル高炉プロセス 高炉(BF)による溶銑(HM)の製造分野において、CO2(一酸化炭素)排出量を大幅に削減する最も有望な技術は、CO(一酸化炭素)とH2(水素)のリサイクルです。 BFトップを出るガス。トップBFガスのCOおよびH2含有量は、還元ガス元素として作用する可能性があるため、BFへの再循環は、BF性能を改善し、C(炭素)およびH2の利用を高めるための効果的な代替手段と見なされます。 CO2の排出を削減します。この「トップガスリサイクル」(TGR)技術は、主に、トップBFからCO2を除去した後、還元剤(COおよびH2)を再利用して、化石C(コークスおよび石炭)の使用

ULCOREDプロセス ULCOREDは直接還元(DR)プロセスであり、天然ガス(NG)または石炭のガス化によって得られる還元ガスのいずれかからシャフト炉でDRI(直接還元鉄)を生成します。シャフトからのオフガスは、二酸化炭素(CO2)が回収された後、プロセスにリサイクルされます。これにより、DRプラントは濃縮された流れになり、貯蔵されます。 DRIステップで固体生成物が生成され、電気アーク炉(EAF)を使用して溶融されます。このプロセスは、主にLKAB、Voest-alpine、MEFOSが率いるチームによって2006年に設計されました。 ULCOREDプロセスの目的は、DRIの作成に

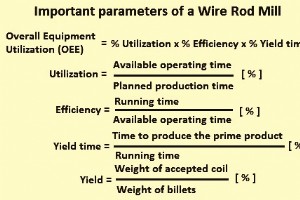

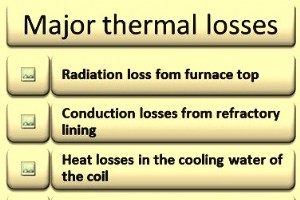

線材の圧延の重要な機能 線材は通常、鋼の温度が1,000℃を超え、最大圧延速度が毎秒120メートル(m / s)を超え、製造される線材のコイルの長さが最大10 km(km)の高速圧延機で圧延されます。 。線材の圧延中、連続圧延機では通常25パスから30パスが行われます。 線材は非常に幅広い用途の素材です。自動車産業向けのコンポーネント、タイヤコード、電極、ナットやボルトなどの接続要素、ばね、ワイヤーおよびワイヤー製品、鉄筋など、すべてがワイヤーロッドに基づいています。そのため、線材ミルは通常、汎用性を念頭に置いて設計されています。ミルはエネルギー集約型のミルであるため、柔軟性を損なうこと

誘導炉での鋼の生産 中周波コアレス誘導炉は、一般的に、低容量の鉄鋼溶解工場での鉄鋼生産に使用されます。誘導炉には、電源の50Hz周波数から必要な中周波数を生成するためのコンバーターが装備されています。このために、整流器で直流電圧が生成され、平滑チョークを介してインバーターに供給され、補償コンデンサーと炉コイルの誘導性の助けを借りて、インバーターで中周波電圧が生成されます。コンバーターの調整は、内蔵の制御電子機器によって実行されます。炉の制御は、操作キャビネット内のデバイスを使用し、必要に応じてプロセッサを使用して実行されます。 エネルギー供給には変圧器を使用しています。炉の変圧器は電源ネ

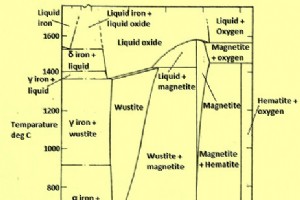

直接還元プロセスの理論的側面 鉄鉱石の直接還元プロセスでは、固体金属鉄(Fe)は、鉱石または金属を溶融させることなく、固体鉄鉱石から直接得られます。直接還元は、酸素(O2)電位での固体の還元として定義できます。これにより、酸化鉄は還元されますが、他の酸化物(MnO、SiO2など)は対応する元素に還元されません。還元は固体状態であるため、これらの元素が還元された鉄に(低い熱力学的活性で)溶解する可能性はほとんどなく、鉄よりも安定している酸化物は本質的に還元されないままです。鉄鉱石の直接還元は、上昇するガスによって高炉のシャフトでも行われます。 鉄–酸素システム 鉄-酸素(Fe-O)シス

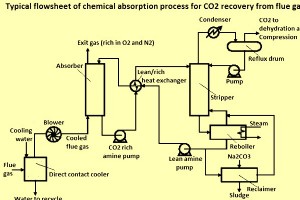

炭素回収および貯留技術 隔離(CCS)とも呼ばれる炭素の回収と貯留には、枯渇した石油やガスの貯留層、地殻の深部にある陸上および沖合の塩水帯水層などの地質構造におけるCO2(二酸化炭素)の回収、輸送、注入、封じ込めが含まれます。塩の洞窟または採掘できない石炭層。これは、既存の石油およびガス事業からの生産を強化するためのアプローチであると同時に、温室効果ガス(GHG)排出量を削減するための手段でもあります。 CCSは、化石燃料ベースのエネルギーの利用における追加の代替手段を提供する一方で、エネルギーシステムが再生可能エネルギーなどの炭素(C)削減またはゼロC燃料に移行するための追加の移行時間

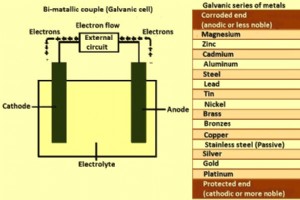

鋼の亜鉛メッキ 鋼の亜鉛メッキとは、腐食防止のために鋼に亜鉛を塗布することを意味します。亜鉛コーティングを適用するための市販の主な方法は、溶融亜鉛めっき、連続亜鉛めっきプロセス、電気亜鉛めっき、亜鉛めっき、機械めっき、亜鉛噴霧、および亜鉛塗装です。これらの亜鉛コーティング方法にはそれぞれ独自の特徴があります。これらの特性は、適用性だけでなく、相対的な経済性と予想される耐用年数にも影響します。処理方法、母材への接着、コーナー、エッジ、スレッドでの保護、硬度、コーティング密度、厚さは、コーティングによって大きく異なります。 亜鉛メッキの記録された歴史は、フランスの化学者であるP.J. M

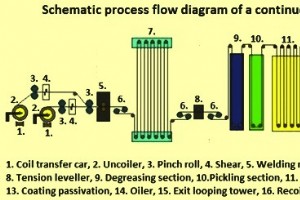

ブリキと錫メッキのプロセス 錫メッキまたは錫メッキは、鋼のシートまたはストリップをスズ(Sn)で薄くコーティングするプロセスであり、結果として得られる製品はブリキとして知られています。ブリキは軽量の低温還元低炭素鋼板またはストリップで、両面が商業的に純粋なスズでコーティングされています。鋼の強度と成形性、耐食性、はんだ付け性、スズの見栄えを兼ね備えています。この幅広い説明の中に、今日、特定の最終用途の要件を満たすように調整された非常に幅広いブリキ製品が存在します。 ブリキは、はんだ付けや溶接でさまざまな種類の缶を作るために広く使用されています。魅力的な金属光沢が特徴です。基板鋼板の表面仕

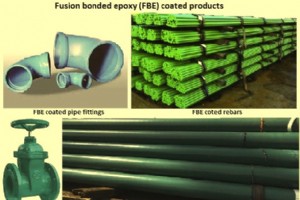

鋼の融着エポキシコーティング 鋼材の融着エポキシ(FBE)コーティングは、プライマーレス、一液型、熱硬化性、熱硬化性粉末エポキシコーティングであり、基材鋼に最大限の腐食保護を提供するように設計されています。これは、熱を利用してコーティング材料を溶かし、鋼基板に接着する、非常に速硬化性の熱硬化性保護粉末のコーティングです。特別に選択されたエポキシ樹脂と硬化剤をベースにしています。エポキシは、防食コーティングとしての鋼の保護に関する仕様を満たすために配合されています。熱硬化FBEコーティングは、熱生成化学反応の結果として金属表面への高い結合を実現する熱硬化性材料で構成される100%固体です。

鋼のエナメルコーティング ガラス(現在は磁器エナメルまたは単にエナメルとして知られている)を金属の表面に溶かす芸術と科学は、古代エジプト人とペルシャ人の文明にまでさかのぼります。初期の用途は、エナメルが金に溶け込んだジュエリーでした。中年までに、ガラスコーティングが可能な金属の範囲は、貴金属から金などの卑金属、続いて銀、青銅、銅、そして1800年代初頭には鋳鉄へと進化しました。エナメルは、1850年の直後にオーストリアとドイツで鉄鋼に最初に適用されました。1900年代に、エナメル産業は急速に成長し、電化製品、温水ヒーター、建築用パネルなどの多くの新しい用途がありました。 現在のエナメル加

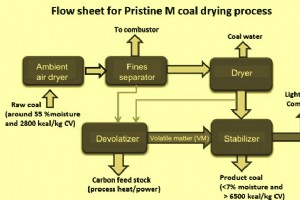

低品位炭を乾燥させるためのPristine-Mプロセス技術 低品位炭を乾燥させるためのPristine-Mプロセス技術は、Clean Coal Technologies、Inc.(CCTI)によって開発されています。これは、生の低品位炭をより効率的な燃料を燃焼するよりクリーンなものに変換するための特許技術です。輸送が経済的で、輸送が安定し、水分を再吸収しない低水分石炭のニーズに対応します。 Pristine-Mは、原料炭から放出される揮発性物質(VM)を使用して石炭を乾燥させ、安価に安定化させることに成功した低コストの石炭脱水技術です。 Pristine-Mプロセスは、低品位炭の水分含有

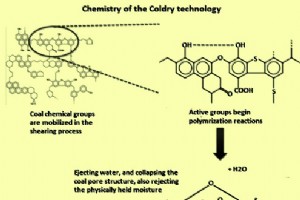

低品位炭乾燥用の石炭乾燥技術 Coldryテクノロジーは、オーストラリアのEnvironmental Clean Technologies(ECT)Limitedによって開発されています。この技術は、最大70%の水分を含むさまざまな低品位炭(亜炭および亜瀝青炭)から、含水率が約10%。 BCEは、Coldryペレットの正味エネルギー値が、多くの黒炭の正味エネルギー値と範囲が類似していることを意味します。 Coldryテクノロジーは、「褐炭高密度化」(BCD)と呼ばれるプロセスによって、低品位炭の自然に多孔質の形態を変化させて、乾燥した高密度のペレットを生成する特許取得済みのプロセスです。

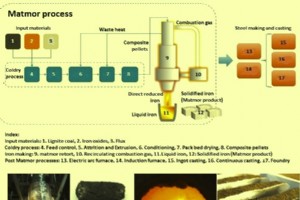

製鉄のためのMatmorプロセス Matmorプロセスは、Environmental Clean Technologies Ltd(ECT)によって現在開発されている製鉄プロセスです。 Matmorプロセステクノロジーは特許技術です。この技術は亜炭に基づいており、その独自の化学的性質と炉の設計により、高品質の塊状鉄鉱石をより低コストの代替原料に置き換えることができます。通常、褐炭(褐炭とも呼ばれます)は、揮発性物質と水分含有量が高いため、冶金用途には使用されません。 Environmental Clean Technologies Ltdは、プラント、設備、知的財産(IP)を含むMatm

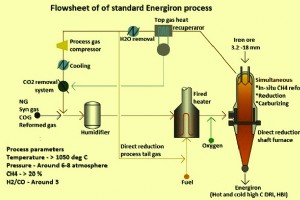

Energiron直接削減テクノロジー Energiron直接還元技術は、ガスベースの直接還元技術です。 Energironプロセスは、鉄鉱石のペレットまたは塊を金属鉄に変換します。テノバとダニエリが共同開発したHYL直接還元技術を使用しており、溶鋼製造コストを削減するための競争力のある環境に優しいソリューションです。シンプルなプラント構成を使用し、さまざまな還元ガス源を柔軟に使用でき、鉄鉱石を非常に効率的かつ柔軟に使用できます。プロセスの利点の多くにおける重要な要素は、その加圧操作に直接関係しています。 Energironは、Energiron直接還元技術によって製造された直接還元鉄(

製造プロセス