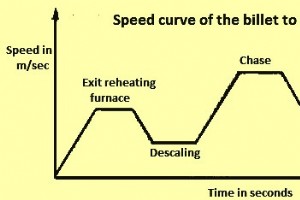

バーとロッドの無限のローリング エンドレス圧延技術は、ビレットからバーとロッド(ロング製品とも呼ばれます)を圧延するための最も先進的なプロセス方法です。これは、圧延機トレインに材料を継続的に供給するためにビレットを無限に結合するように設計された溶接装置で構成されています。これは、圧延機トレインのスタンドの上流側にある再加熱炉からのビレットの溶接によって可能になります。実際、圧延されるビレットのテールエンドと圧延されるビレットのヘッドエンドの結合は、エンドレスローリングテクノロジーの重要な側面の1つです。 1990年代後半からエンドレスローリングが商業運転されてきましたが、ある程度の技術的

低品位の鉄鉱石の選鉱とジギングのプロセス 鉄鋼の生産量の増加により、鉄鉱石資源の消費が加速しています。このため、高級鉄鉱石の入手可能性は低下しており、製鉄所への高級鉄鉱石の供給は急激に減少しています。したがって、シナリオは着実に、鉱山の敷地に何年にもわたって積み上げられている低品位の鉄鉱石とスライムの使用にシフトしています。これらの投棄されたスライムも、実際、低品位の鉄鉱石のカテゴリーに分類されます。また、鉄鉱石の中には複雑な鉱物組成を持ち、従来の選鉱技術に反応しないものもあります。現代の選鉱プロセスは、そのような鉱石の塊、微粉、超微粉の効果的かつ低コストのアップグレードを可能にします。鉄

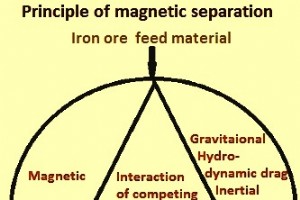

磁気分離と鉄鉱石の選鉱 磁気分離は、鉄鉱石の濃縮とトランプ鉄の除去のための古い技術です。 1849年以来、磁気分離に関する多くの特許が米国で発行されており、1910年以前のいくつかの特許のテキストには、鉱物処理用のさまざまな磁気分離器が記載されています。 磁気分離法は、非磁性の脈石材料から鉄鉱石を分離するための磁気特性の違いを利用するために使用されます。磁気分離は、乾式環境または湿式環境のいずれかで実行できますが、湿式システムの方が使用されています。 磁気分離は、けん引力(i)磁力、(ii)重力、流体力学的抗力、摩擦、または慣性力、および(iii)引力または反発粒子間力の間の3方向の競

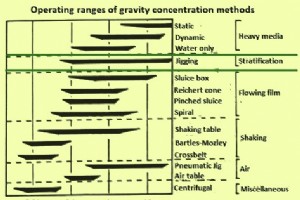

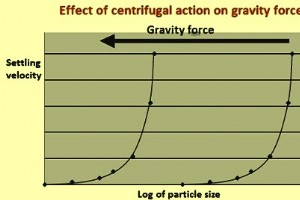

重力分離と鉱石選鉱 重力分離は、最も古くから知られている鉱石選鉱技術であり、「ネイチャー」で広く実践されています。人間が重力選鉱を使用した最初の記録は、紀元前1900年にさかのぼる、古代エジプト人による上ナイルからの金の回収でした。 重力分離は、遠心力などの他の1つまたは複数の力の影響を受ける可能性のある重力を使用して、特定の重力の違いに基づいて、鉱石内のさまざまな種類の鉱物を互いに分離することで構成される物理プロセスです。流体(空気、水など)などによる運動への抵抗。したがって、重力に加えて、サイズ、形状などの他の要因も相対運動に影響を及ぼし、したがって分離に影響を及ぼします。遠心力が重

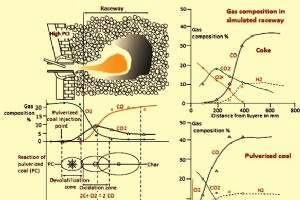

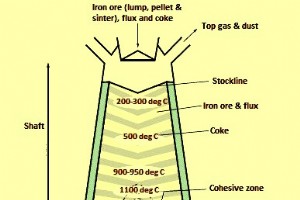

高炉での微粉炭注入について 微粉炭注入(PCI)は、高炉(BF)での溶銑(HM)製造のための確立された技術です。これはほとんどのBFで実施されており、すべての新しいBFは通常PCI機能で構築されています。圧入に使用される石炭の組成と特性は、BFの操作、安定性と生産性、HMの品質、およびBFガスの組成に影響を与える可能性があります。 PCIに使用されている石炭については、リンク「http://www.ispatguru.com/coal-for-pulverized-coal-injection-in-blast-furnace/」の記事で説明されています。 PCIシステムの重要な側面には

微粉炭注入による高炉製鉄の理解 高炉(BF)での微粉炭の圧入は、当初は石油価格の高騰が原因でしたが、現在では、原料コストの削減、汚染の要件を満たすため、微粉炭圧入(PCI)の使用がBF操作の標準的な手法になっています。また、老朽化したコークス炉の寿命を延ばす必要性も満たしています。微粉炭をBFに注入すると、(i)BFの生産性が向上します。つまり、BFによって1日あたりに生成される溶銑(HM)の量が増加し、(ii)より高価な原料炭の消費量が減少します。コークスをより安価な軟質炭または一般炭に置き換えることにより、(iii)炉の安定性の維持を支援し、(iv)HMの品質の一貫性を改善し、その

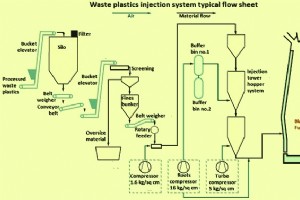

高炉への廃プラスチック注入 高炉(BF)に注入することによる廃プラスチック(WP)のリサイクルは、特に日本とヨーロッパのいくつかのBFで実施されています。 BFにプラスチックを使用すると、WPからエネルギーが回収されるため、エネルギー回収と見なされることもあります。 BFベースの製鉄プロセスでは、次のいずれかの方法でWPを利用できます。 コークスを製造するための石炭による炭化。 BFへのトップチャージ。ただし、シャフト内のプラスチックの分解により不要なタールが発生します。 BFの外側のプラスチックをガス化する。得られた合成ガスは、羽口から注入されます。 微粉炭(PC)と同様の方法で、羽

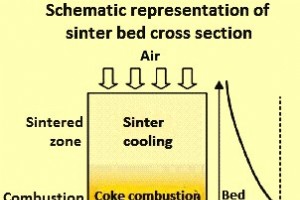

鉄鉱石の焼結の理論と実践 鉄鉱石の石灰化は、鉄鉱石の微粉、フラックス、燃料(コークスのそよ風)、および植物の戻り微粉(ミルスケール、高炉ダストなど)の焼結混合物(生の混合物または緑色の混合物)によって使用されるプロセスを説明するために使用される一般的な用語です、および返送された石灰華など)は、特定の形態の凝集体に変換されます。これは、粒子サイズが10 mm未満の焼結混合物を、チャージ混合物の各粒子の表面が溶融し始め、形成された溶融物が粒子間に液体ブリッジを作成する温度まで加熱することで構成されます。通常5mmから30mmのふるいにかけられたサイズ(上部サイズは地域の要件に合わせて最大50m

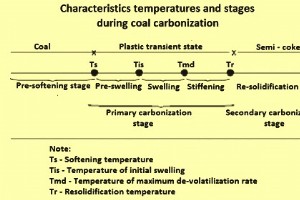

コークス製造のための石炭炭化 石炭の炭化は、石炭が加熱され、揮発性の生成物(液体および気体)が追い出されて、コークスと呼ばれる固体の残留物が残るプロセスです。石炭の炭化には、酸素(O2)がない状態、または制御量のO2のいずれかで石炭を高温に加熱することが含まれます。コークス炉ガス(COG)と呼ばれるガス状の副産物も、アンモニア(NH3)、水、硫黄化合物とともに石炭から熱的に除去されます。この蒸留後に残るコークスは、主にさまざまな結晶学的形態の炭素(C)で構成されていますが、元の石炭に含まれていたさまざまな鉱物の熱修飾された残骸も含まれています。これらの鉱物の残骸は、通常コークス灰と呼ばれ、

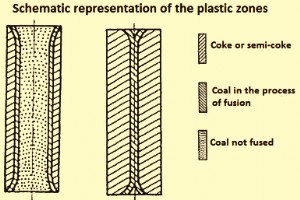

コークス化圧力現象とその影響要因 コークス化圧力は、二重加熱壁、垂直、スロットタイプのコークス炉の使用により重要になっている現象です。コークス製造にも使用されている熱回収コークス炉の丸型ビーハイブ炉でも、石炭は自由に上向きに膨張するため、この自由膨張によって装入物の膨潤に対応します。一方、スロット式コークス炉では、加熱された壁に対して水平方向に石炭が膨張するのが制限されます。石炭の炭化プロセス中にオーブンの壁が早期に故障するケースがいくつかあります。 新しい、より大きく、より高いコークス炉の建設は、コークス化圧力のために歪んだ壁の望ましくない発生を伴い、炭化中の石炭の膨張挙動に関するいく

コールタールとその蒸留プロセス コールタールは、粗タールとも呼ばれ、副産物のコークス炉で冶金用コークスを製造するための原料炭の高温炭化中に生成される副産物です。それは、原料炭の炭化の揮発性生成物が冷却されるときに、水性の「ガス液」(アンモニア性液)と一緒に凝縮される、黒色で粘稠な、時には半固体の、独特の臭いの流体である。それは本質的に酸性であり、水に不溶性です。これは主に、縮合環芳香族炭化水素の複雑な混合物で構成されています。フェノール化合物、芳香族窒素(N2)塩基とそのアルキル誘導体、パラフィン系およびオレフィン系炭化水素を含むことができます。 石炭の炭化の過程で、タールの成分は

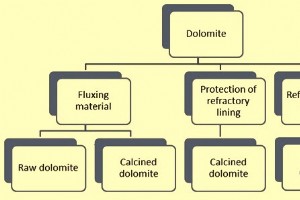

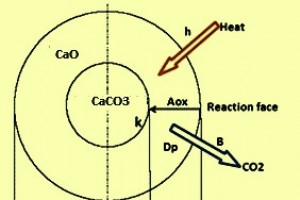

ドロマイト–鉄鋼業におけるその処理と応用 ドロマイトは無水炭酸塩鉱物です。カルシウムとマグネシウムの二重炭酸塩(CaCO3.MgCO3)です。鉄鋼の生産に使用される重要な原材料の1つです。 ドロマイトには、理論上、54.35%のCaCO3と45.65%のMgCO3または30.41%のCaO、21.86%のMgO、および47.73%のCO2が含まれています。しかし、自然界では、ドロマイトはこの正確な比率では入手できません。したがって、一般的に、MgCO3を40%から45%の範囲で含む岩石は、通常ドロマイトと呼ばれます。 鉄鋼業におけるドロマイトの主な用途は、(i)フラックス材料として、(

石灰石–鉄鋼業におけるその処理と応用 石灰岩は、ミネラル方解石の形で高レベルの炭酸カルシウム(CaCO3)からなる、天然に存在する豊富な堆積岩です。一部の石灰岩には、少量の炭酸マグネシウム(MgCO3)が含まれている場合があります。これらの石灰岩はドロマイト石灰岩として知られています。 石灰石も非常に重要な工業用鉱物です。その化学的性質により、幅広い産業/製造用途に貴重な鉱物となっています。石灰石は、鉄鋼の生産に使用される重要な原材料の1つでもあります。 石灰岩は、定義上、重量で方解石の形で少なくとも50%のCaCO3を含む岩石です。石英(シリカ)、長石(アルミノケイ酸塩)、粘土鉱物、

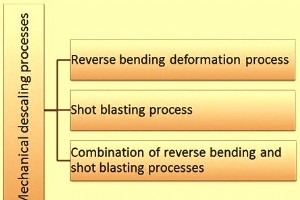

鋼のスケール除去のための機械的プロセス スケールは、熱間圧延中に発生する酸化の生成物です。鋼の酸化とスケール形成は、再加熱炉での鋼の再加熱、パス間遅延時間および圧延後のマルチパス熱間圧延および空冷を含む熱間圧延のプロセス中の避けられない現象です。 再加熱炉で鋼を圧延温度に加熱する間に形成されるスケールは、一次スケールとして知られています。この一次スケールは、熱間圧延の前に除去されます。これは通常、表面品質の高い鉄鋼製品を製造し、ロールの摩耗を減らすために行われます。ただし、荒加工および中間圧延機のパス間遅延時間中に、スケール除去された鋼表面に二次スケールが形成され続けます。一次ミルスケー

海綿鉄生産を直接削減するためのPEREDテクノロジー PEREDテクノロジーは、「ペルシャ削減」テクノロジーとも呼ばれます。これは、2007年に「Minesand Metals Engineering GmbH」によって発明され、特許を取得した直接還元技術です。PERED直接還元プロセスは、ペレットまたは塊鉱石の形で酸化鉄を製鋼に適した高度に還元された製品に変換します。酸化鉄の還元は、垂直シャフト炉で固体状態のガスを還元することにより、溶融することなく行われます。この技術は、直接還元鉄(DRI)の製造のための直接還元のプロセスを改善します。 このプロセスはガスベースの直接還元プロセスであ

金属加工プロセス中の潤滑の役割 金属加工の過程での潤滑の役割を理解するには、潤滑のトライボロジーを知ることが重要です。トライボロジーは、金属加工のほとんどすべての操作に関連する境界摩擦で構成されています。これは、圧力下での2つの隣接する表面の相対的な動きによって引き起こされます。金属加工プロセス中、ロールとワークピース間の相対的な動きは、ロールの表面速度差によって改善されます 摩擦 摩擦は、金属加工プロセス中に重要な役割を果たします。これは、接触している2つの物体間の相対運動に対する抵抗として定義されます。これはエネルギー散逸プロセスであり、界面の温度が上昇し、過度の場合、表面に損傷

製鉄のCircoredおよびCircoferプロセス 製鉄のCircoredおよびCircoferプロセスは、流動床ベースの鉄鉱石微粉削減プロセスです。これらのプロセスは、凝集プロセスを完全に回避し、鉄鉱石の微粉を直接利用します。プロセスは非原料炭を使用するため、コークス炉バッテリーの必要性はありません。流動床技術は、高い熱および物質移動速度を可能にするため、直接還元などのエネルギー集約型プロセスに最適です。 CircoredプロセスとCircoferプロセスはどちらも、ドイツのLurgi Metallurgie GmbH(現在はフィンランドのOutotec Oyj)によって、鉄鉱石微粉

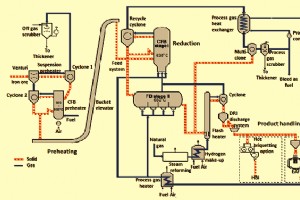

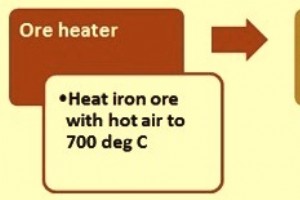

炭化鉄の製造プロセス 炭化鉄(Fe3C)は、高融点、非自然発火性、強磁性の合成化合物で、粒状の形で得られます。それは約90%の総鉄(Fe)と約7%の総炭素(C)で構成されています。この製品の主な用途は、溶銑(HM)、直接還元鉄(DRI)、または鉄スクラップの代替として製鋼中の金属装入物として使用されます。鉄カーバイドプロセスでは、予熱した鉄鉱石の微粒子をカーバイド鉄に変換します。鉄鉱石を主にメタン(CH4)と水素(H2)からなるプロセスガスと接触させることにより、流動床反応器で鉄鉱石を鉄カーバイドに還元します。 鉄カーバイドの製造プロセスは、元々、米国コロラド州ゴールデンにあるHazen

製鉄のためのRedsmeltプロセス Redsmeltは、2つの削減ステップに基づく新しい製鉄プロセスです。これらは、(i)回転炉床炉(RHF)での鉄含有材料の予備還元、および(ii)高温の予備還元鉄(DRI、直接還元鉄)の製錬です。もともと、2番目のステップには水中アーク炉(SAF)が使用されていました。 SAFは現在、「新製錬技術」(NST)として知られる石炭と酸素を吹き込むコンバーター(オキシ石炭反応器)に取って代わられています。 RHFは、鉄鉱石、還元剤微粉、およびバインダーから作られた緑色のペレットを還元して、高温の金属化DRIを生成します。これは、高温金属への製錬のためにNST

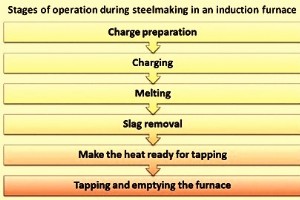

誘導炉での製鋼 コアレス誘導炉は、鉄産業で50年以上使用されており、現在、鉄材料を溶解および保持するための最も一般的な手段の1つです。誘導溶解は、1960年代にライン周波数技術に基づいて劇的に成長し、その後、1980年代に中周波数電源が大規模に導入されました。誘導炉での軟鋼の製造は1980年代初頭に最初に実験され、ロータリーキルンの石炭ベースのプロセスを利用したスポンジ鉄の製造が普及したときに人気を博しました。 誘導炉は、電流を利用して金属を溶かす電気溶解炉の一種です。誘導溶解の原理は、一次コイルからの高電圧電源が金属(二次コイル)に低電圧、高電流を誘導することです。誘導加熱は、単に熱エ

製造プロセス