今日建設されるすべての高層ビルにはファサードが必要です。フランス語のfaçadeから派生 、これはイタリアの facciata から来ました 、それは「顔」を意味します。要するに、ファサードは、建物にその特徴、色、形を与える外部の公共に面した構造です。建築家にとって、ファサードは建物の残りの部分のトーンを非常に設定し、デザイナーの建築意図について多くを語っています。 ファサードも機能しています。窓やドアを囲む構造を提供し、天候や衝撃から建物を保護し、建物のエネルギー効率に影響を与えます。ファサードは、複合材、石、鋼、ガラス、コンクリートなど、さまざまな材料で構成できます。ファサードのコンクリ

航空機建設用の自動システムのサプライヤーおよびディストリビューターであるBroetjeAutomation(Rastede、ドイツ)は、航空機コンポーネントを密閉するための自動ソリューションを紹介しています。航空機部品のエッジを手動でシールするという時間のかかるプロセスを置き換えることを目的として、同社は、製品のモジュラーシステムが、複雑なコンポーネントに対しても、安全かつクリーンに、高精度かつ効果的にシールアプリケーションを実行することにより、より迅速な生産を可能にすると主張しています。 Broetje-Automationは、このコンセプトにより、コンポーネントの品質を同時に向上させながら

GKN Aerospace(Redditch、UK)は、2019年に航空宇宙メーカーのBell Flight(Fort Worth、Texas、US)に納入されたその熱可塑性コンポーネントが、BellのV-280 Valor 軍用機。新しく取り付けられたコンポーネントは、V-280テストフライトで12時間以上飛行しました。 ティルトローターは、熱可塑性技術で飛行する最初の軍用機の1つであり、誘導溶接された熱可塑性ラダーベーター(V尾翼構成航空機の操縦翼面)と、オランダで開発された2つの圧縮成形された熱可塑性アクセスパネルが含まれます。サクシオン大学(オランダ、エンシェデ)が主導するTPC

Engel Austria(オーストリア、シュヴェルベルク)とそのパートナーであるFill(オーストリア、グルテン)は、熱可塑性複合ブランクを製造するための生産ラインの開発を発表しました。熱可塑性マトリックスを使用してガラス繊維と炭素繊維強化テープの両方から半製品を効率的に製造するために、エンゲルは自動生産ラインでテープ敷設セルと圧密ユニットを組み合わせました。エンゲル氏によると、統合されたプロセスにより、1分間隔で15〜30本のテープを使用して目的に合ったブランクを製造し、大量かつ費用効果の高い生産を実現できます。 可能な限り短いサイクルタイムを達成するために、テープ敷設セルはピックアン

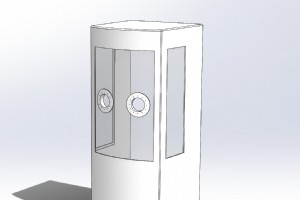

今年初めにブリガムアンドウィメンズホスピタル(米国マサチューセッツ州ボストン)によって設計および建設されたポリカーボネートとアルミニウムのCOVID-19テストブースに触発され、Imagine Fiberglass Products Inc.(キッチナー、オンタリオ州、カナダ)は独自の軽量で頑丈な製品を開発しました。ガラス繊維強化複合材料を使用したバージョン。 ImagineFiberglassの社長であるJimAshtonは、次のように述べています。 ハーバード大学医学部の研究者によって最初に開発された設計に基づく同社のIsoBoothを使用すると、臨床医は患者とは別に内部に立ち、手袋を

プリプレグサプライヤーのCompositesEvolution(Chesterfield、UK)は、可変温度硬化プリプレグEvopreg EPC200の発売により、EvoprepEPCコンポーネントエポキシの範囲を拡大しました。強化エポキシ樹脂システムに基づいており、真空バッグ/オーブン、脱オートクレーブ(OAA)、またはプレス成形プロセスを使用すると、65°C〜120°Cで硬化できると同社は述べています。 同社は、Evopreg EPC200は主に、高品質の表面仕上げを備えたコンポーネントを製造したい低温のOOA成形プロセスを使用する製造業者を対象としていると述べています。 Composi

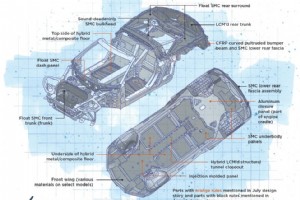

パート2については、「コンポジットを多用する傑作:2020コルベット、パート2」をお読みください。 待望の第8世代シボレーコルベット 2019年7月18日の公式発表以来称賛を集めているゼネラルモーターズ社(GM、デトロイト、ミシガン州、米国)の(C8)は、今年初めに商業生産を開始しました。新しいコルベットスティングレイ コンバーチブルとクーペは、その美しさと、GMが60,000米ドル未満から始まる高性能のストリートリーガルミッドエンジンロケット船を製造したという事実だけでなく、同等のパフォーマンスのミッドエンジンの3分の1の価格で注目に値します。車—しかし、それらはまた、ここと来月のパート2

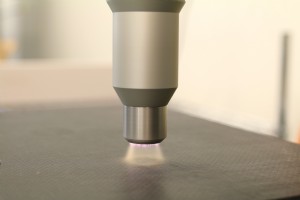

表面処理—部品または材料の表面を処理、研磨、または洗浄する何らかの方法を含む—は、接着剤の接着、コーティング、さらには塗装を成功させるために必要な特性を達成するために不可欠です。ただし、一部の方法は、特定の材料に対して他の方法よりも効果的です。 BTG Labs(米国オハイオ州シンシナティ)のCEO兼チーフサイエンティストであるGiles Dillinghamによると、接着、コーティング、またはシーリング用の材料の表面処理には、次の3つのことを行う必要があります。 クリーニング: これは、表面上の有害な汚染物質の量を、接着剤と表面との密接な(分子レベルの)接触が達成されるレベルまで減

Swinburne工科大学(オーストラリア、メルボルン)は、オーストラリアの国立科学庁である連邦科学産業研究機構(CSIRO)と提携して、複合添加剤製造のためのインダストリー4.0テストラボを設立しています。炭素繊維のコスト」)。この施設は現在、CSIROのクレイトンサイトで建設中であり、2020年10月に完成する予定です。 オーストラリア連邦政府の支援を受けたこのIndustry4.0 Testlab for Compositesは、 Labs Network Industrie 4.0 と同様に、オーストラリアの全国ネットワークにある6つのうちの1つです。 ドイツ語に。このTestl

大型ガラス繊維強化ポリマー(GFRP)構造のメーカーであるNorco(Dorset、Poole、UK)は、6月23日、国際海事会社RS Sailing(Romsey、Southampton、 UK)、新しい Pulse58 用の複合コンポーネント 電気ヨット。 2年間の研究開発の後、 Pulse58 は、完全に一体型の電気駆動装置を備えた最初の5.8メートルのリジッドインフレータブルボート(RIB)であると言われています。バイオベースの注入エポキシ樹脂、リサイクルされたPETコア材料、および構造の強度とエネルギー吸収を向上させる天然由来の玄武岩と亜麻繊維で構成されたヨットは、これらの材料を

AZL Aachen GmbH(ドイツ、アーヘン)は、パートナー機関の1つであるRWTHアーヘン大学(ITA、ドイツ、アーヘン)のInstitutfürTextiltechnikによる現在のプロジェクトの開発と実施を報告しました。連続的なバイオベースのテープ。 ITAで運営されているこのプロジェクトには、ソフィラ、エムシステム(ドイツ、オーバーハウゼン)、サフィリン(オードフランス)、実験室規模のテープ製造施設など、3つの機関パートナーが参加しました。 AZLによると、100%バイオベースの熱可塑性テープは、ガラスや炭素繊維で作られた従来のテープのように、テープ敷設機やテープ織り機で処理でき

6月26日、Scott Bader Co. Ltd.(英国、ウェリングボロー)は、Summit CompositesPty。Ltd。の資産を取得し、新しい部門であるScott BaderAustraliaPty。Ltd。を設立したと発表しました。 スコット・バーダー氏によると、サミットコンポジットは、高性能樹脂、ゲルコート、接着剤をオーストラリア市場に10年以上にわたって販売してきました。同社によれば、この買収は、オーストラリアの複合材料市場で長期的なプレゼンスを確立するというスコット・バーダーの目的と一致しているとのことです。 両社はここ数ヶ月、買収の準備のために緊密に協力しており、既存

DSM(オランダ、ヘールレン)は、超高分子量ポリエチレン(UHMWPE)をベースにした新しい熱可塑性繊維製品であるTrosarを発売しました。 Trosarは、DSMによると、ソフトおよびハードの弾道装甲、ロープ、ネット、複合材など、既存のDyneema製品よりも幅広い高性能アプリケーションに対応しています。 DSMによると、Trosarは、さまざまなパフォーマンスグレードのファイバーフォーマットと一方向ラミネート(UD)で提供される予定です。

プラスチックテクノロジーセンター(スペイン、バレンシア)のAimplasは、6月9日、EUが資金提供するRECONTRANSプロジェクト(持続可能な車両設計のための軽量で費用効果の高いソリューションとしてマルチマテリアル熱可塑性部品を開発)が最初の3つのプロトタイプサンプルを入手したと報告しました。自動車、トラック、鉄道の各セクターで。3つのデモサンプルには、車のドア、トラックの運転台のリアサスペンション、電車のコーチの内部パネルが含まれます。 Aimplasによると、得られた3つのサンプルは、マイクロ波硬化と溶接に適合したArkema(フランス、コロンブ)のElium熱可塑性樹脂を使用して

タイヤ、建設補強、複合技術の会社であるKordsa(Izmut、Turkey)は、商用飛行機のキャビン内部にハニカム複合サンドイッチパネルの新しいラインを導入しました。 2016年に設立された同社のCompositesCenter of Excellence(CTCE)は、この技術の開発において重要な役割を果たしました。ハニカムコアを囲むフェノールマトリックスのガラス繊維で構成されるこの材料は、航空機のギャレー用途を対象としています。 Kordsaは、難燃性のためにフェノール樹脂を選択しました。 Kordsaの子会社であるAdvancedHoneycomb Technologies(San M

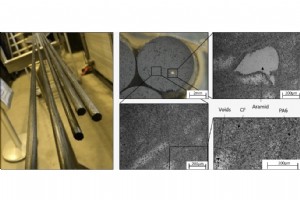

RWTHアーヘン大学(ITA、アーヘン、ドイツ)のInstitutfürTextiltechnikは、17のパートナー組織と協力して、深海風力発電所向けに設計されたハイブリッドコンクリート/熱可塑性複合浮体構造の概念と基本エンジニアリングを開発しました。 FLOTANTプロジェクトでは、プロジェクトパートナーのTFI Marine(アイルランド、ダブリン)とFuture Fibers(スペイン、アルカッサー)が、ITAとともに、高性能炭素繊維/熱可塑性繊維の使用に基づく風力発電所係留システムの設計コンセプトを主導します。係留ケーブル。目標には、システムのコスト効率、柔軟性、堅牢性の向上が含ま

Composites 4.0は、インダストリー4.0の世界にある小さな銀河の1つです。これは、商品やサービスの設計、生産、提供、運用、保守、廃止の方法におけるデジタルトランスフォーメーションです。複合材料製造の目標は、自動化、センサーとデータ、5G通信、ソフトウェア、およびその他の継続的に進化するデジタルテクノロジーを使用して、製品とプロセスをより効率的、インテリジェント、適応性のあるものにすることです。 複合材料メーカーは、スペクトルに沿ってこのデジタルトランスフォーメーションを進めています。最初のステップには、インライン検査と最適化されたプロセスが含まれ、部品の品質と歩留まりを向上させな

Kordsa(Izmut、トルコ)は、 のリリースにより、熱可塑性プリプレグのラインナップを拡大しました。 ポリプロピレンまたはポリアミドの樹脂マトリックスを使用したカーボンプリプレグ。シートとして提供される製品の最大寸法は1.2x1.2メートルです。樹脂システムはKordsaによって特別に配合されています。さらに、同社によれば、この技術は自動車および産業部門に適用でき、Kordsaが燃料効率の向上、炭素排出量の削減、製造サイクルタイムの短縮という目標を達成できるように設計されています。 Kordsaは、エポキシ、ハイブリッド、シアネートエステル、ポリビニルブチラール(PVB)、フェノール

アディティブマニュファクチャリングスペシャリストのアレボ(米国カリフォルニア州ミルピタス)は7月13日、世界初のオーダーメードの3Dプリントと言われる、シリコンバレーを拠点とする直接販売の自転車ブランドであるSuperstrataを立ち上げると発表しました。耐衝撃性のユニボディカーボンファイバーフレームを備えた自転車。 Superstrata自転車は、Terraの「クラシック」無動力モデルまたはIon e-bikeとして提供され、Arevoの直接エネルギー堆積(DED)を使用して、連続炭素繊維/ポリアミド複合材のシングルパスで3Dプリントされた真のユニボディフレーム構造を備えています。アディ

ガラス繊維強化プラスチック(FRP)プロファイルを使用して、マルタのセントジュリアンズの海辺の町にある住宅団地であるラグナポルトマソの大きな海水プールを取り囲む大きな段々になったバルコニーを支えました。 クライアントは、マルタの建築に伝統的なものと一緒に革新的な材料を使用しながら、モダンな建築デザインを実現したいと考えていました。この設計には、金属に対して非常に腐食性の高い塩水環境での高い機械的性能と耐薬品性が要求されました。これらの複合的な要求に加えて、構造のメンテナンスコストを削減できる可能性があるため、クライアントはFRPプロファイルを選択してテラスの耐荷重構造を作成しました。 サ

樹脂