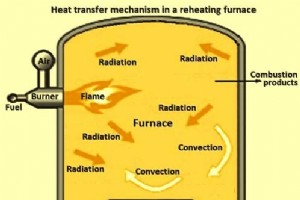

炉とそのタイプの再加熱 再加熱炉は、熱間圧延機で使用され、鋼材(ビレット、ブルーム、またはスラブ)を約1200℃の圧延温度に加熱します。これは、鋼の塑性変形、したがって工場での圧延に適しています。再加熱炉での加熱プロセスは、鋼材が炉入口で装入され、炉内で加熱され、炉出口で排出される連続プロセスです。熱は、主にバーナーガスと炉壁からの対流と放射によって、炉を通過する間に鋼材に伝達されます(図1)。 図1再加熱炉の熱伝達メカニズム 鋼材の充填温度は、周囲温度から800℃の範囲である可能性があります。鋼材の目標出口温度は、圧延速度、鋼材の寸法、および鋼の組成に依存する圧延プロセスの要件

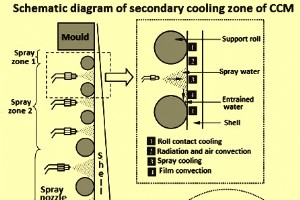

連続鋳造でのエアミスト冷却 現在の環境で広範囲の鋼種を効率的に鋳造するには、連続鋳造機(CCM)が必要です。この範囲は、超低炭素および低炭素グレードから高炭素から低合金および高品質パイプライングレードまでさまざまです。これらの製品の最高品質を一貫して生産するには、CCMの運用と保守の柔軟性を高めて、各鋼種のCCMで最適な鋳造パラメータを維持できるようにする必要があります。この柔軟性は、機械要素と制御システムだけでなく、機械の二次冷却ゾーンにも拡張され(図1)、ゾーンでのより効率的で信頼性の高いスプレー冷却が要求されます。したがって、CCMの製品品質の向上と生産性の向上が求められているため、

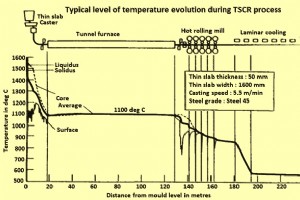

薄いスラブの鋳造と圧延 平坦な製品を製造するために、溶鋼は一般に、連続スラブ鋳造機で通常150mmから350mmの厚さ範囲のスラブの形で鋳造されます。これらのスラブは、検査され、スカーフされ、スラブ再加熱炉で圧延温度に再加熱されてから、半連続または連続ホットストリップミルで熱間圧延コイルに圧延されます。薄板鋳造および圧延(TSCR)技術の開発は、熱間圧延コイル(HRC)の製造におけるプロセスステップの数を減らすための一歩です。もともとTSCR技術は投資と生産コストの削減を主な目的として開発されましたが、今日では技術応用の主要材料として鋼を維持するための最も有望な生産ルートの1つになり、高度

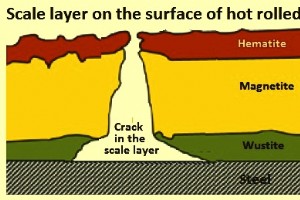

酸洗いラインでの炭素鋼の熱間圧延鋼ストリップの酸洗い 酸洗いは、次の冷間圧延プロセスのために鋼の表面を準備(スケールまたは酸化物を除去)するために実行されます。ロールの摩耗を防ぎ、冷間圧延製品の表面欠陥を回避するために、その後の冷間圧延の前に、酸化物スケールを熱間圧延鋼ストリップから完全に除去する必要があります。スケールの厚さは、主に熱間圧延機の処理パラメータに依存します。主な要因はコイル温度ですが、圧延プロセス自体にも大きな影響があります。 酸化物スケールは、鋼の熱間圧延中に発生し、鋼の表面が空気中の酸素(O2)と反応して、鉄(Fe)の酸化物を形成します。酸化物層はミルスケール

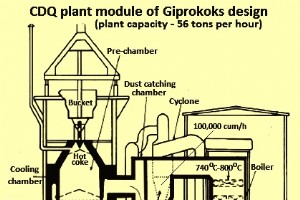

ホットコークスの乾式焼入れ コークス乾式焼入れ(CDQ)は、コークス炉のバッテリーでコークスを製造する際に使用される省エネプロセスです。 CDQプラントは、コークス乾式冷却プラント(CDCP)とも呼ばれます。従来のCWQ(コークス湿式焼入れ)プロセスでは、コークス炉から押し出された赤熱コークスは、高温コークスに水を噴霧することによって冷却されます。冷却に使用した水は気化して大気中に放出されます。この従来のシステムの問題は、赤熱したコークスの熱エネルギーが蒸気に変換され、蒸気化されて未使用で放出されるときのエネルギー損失です。もう1つの欠点は、CWQプロセスでも空気中のコークスダストが発生す

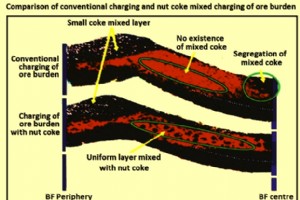

高炉でのナッツコークスの使用 高炉(BF)コークスとも呼ばれる冶金コークスは、BFの安定運転に重要な役割を果たします。 BFコークスの典型的なサイズは30mmから60mmであり(一部の炉は40mmから80mmのサイズのBFコークスを使用します)、溶銑(HM)の製造コストの大きな要素を構成します。高コストは、コークス炉でのBFコークスの製造中にコークスのマイナス留分の大部分が生成されるためです。これらのマイナス画分は、コークスブリーズ(-10 mm)およびナットコークス(10 mm〜30 mm)として知られています。コークス風の全量は、一般に、鉱石微粉の焼結中に焼結プラントで消費されます。以

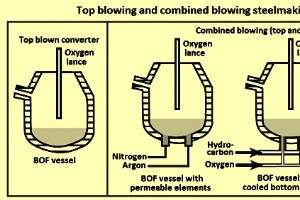

コンバーター製鋼における複合ブロープロセス 化学組成と温度の不均一性は、溶鋼浴での混合が不足しているため、トップブローコンバーターでの酸素(O2)ブロー中に溶鋼に発生します。コンバータのジェットキャビティの真下には比較的デッドゾーンがあります。トップブローコンバーターの製鋼プロセスを改善する必要性から、複合ブロープロセスが開発されました。 トップブローイングまたはボトムブローイングまたは混合ブローイングプロセスとしても知られる複合ブローイングプロセスは、トップブローイングランスとボトムからの攪拌を実現する方法の両方を特徴としています。混合ブローの構成の違いは、主に下部羽口またはパージ

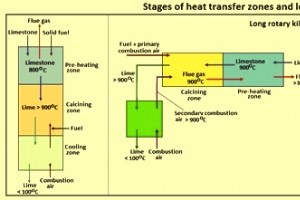

石灰岩の煆焼 煆焼または煆焼は、熱分解を引き起こすための熱処理プロセスです。このプロセスは、製品の融点より下で行われます。煆焼という名前は、石灰を燃やすという意味のラテン語の「Calcinare」に由来しています。石灰(CaO)は、人類に知られている最も古い化学物質の1つであり、石灰の製造プロセスは最も古い化学産業の1つです。生石灰は、早くも1635年にロードアイランドで米国で生産されました。何世紀にもわたって存在していなかった技術の進歩は、プロセスの方法と設計の分野で過去50年間に石灰産業を急速に進歩させました。 石灰石は鉄鋼業で使用される最も基本的な原材料の1つであり、製鉄、製鋼、お

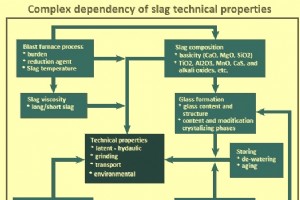

キャストハウスでの高炉スラグ造粒 高炉(BF)は、鉄含有材料(鉄鉱石塊、焼結鉱および/またはペレット)、フラックス(スラグ形成剤)および還元剤(すなわちコークス)が炉シャフトの上部から連続的に供給される閉鎖系です。充電システムを介して。 BF内で行われる還元プロセスの生成物は、溶銑(HM)と液体スラグです。これらの製品はBFハースに蓄積されます。スラグは密度が低いため、HMの表面に浮かんでいます。炉床に集められたHMとスラグの液体生成物は、堰とダムのシステムによってHMとスラグが分離されているランナーシステムに、タップホールから定期的に流出することができます。 HMはHM取鍋(オープントッ

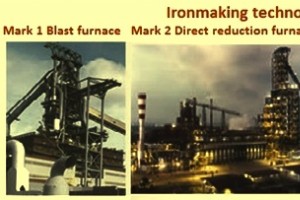

ITmk3アイアンナゲットの作成プロセス ITmk3プロセスは、製鉄技術(IT)マーク3とも呼ばれ、石炭削減技術の1つです。 ITマーク1は高炉(BF)による製鉄プロセスであり、ITマーク2は主にガスベースの還元プロセスによる直接還元による製鉄プロセスです(図1)。このプロセスは神戸製鋼所によって開発され、環境にやさしいです。 図1製鉄技術 開発履歴 プロセスの実験室試験は1996年から1998年に実施されました。1999年から2000年の期間に、1日あたり3,000トンの容量の小さなパイロットプラントが日本の神戸製鋼所の加古川工場に建設され、稼働しました。 2002年から2

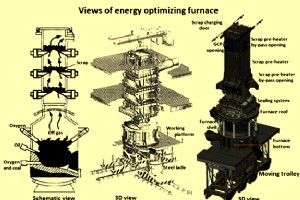

エネルギー最適化炉 エネルギー最適化炉(EOF)は、一次製鋼用の炉です。 EOFの製鋼プロセスは、ミニ製鉄所のパイオニアであるWillyKorfとその同僚によって開発されました。このプロセスは、ブラジルのGERDAU Divinopolis工場、JSW SISCOL工場、およびインドのMukandのHospetSteel工場で稼働しています。最初のユニットは1982年に生産が開始されました。 標準容量30t/ 40 t、60 t / 80 t、100 t /120tのEOFが利用可能です。 EOFの基本的な特徴と寸法は、(i)6.6平方メートルから22平方メートルの範囲の炉床表面、(ii

液鉄製造のためのFINEXプロセス FINEX製錬還元プロセスは、オーストリアのPrimetalsTechnologiesと韓国の鉄鋼メーカーPoscoによって開発されました。 FINEXプロセスは、BF、焼結プラント、およびコークス炉で構成される高炉(BF)プロセスルートに加えて、溶銑(HM)を製造するための商業的に実証済みの代替製鉄プロセスです。このプロセスは、非粘結炭の直接使用に基づいています。 FINEXプロセスでは、いかなる種類の凝集もなく、鉄鉱石の微粉を直接使用できます。 FINEXプロセスでは、微細な鉄鉱石が予熱され、メルターガス化装置から生成された還元ガスを使用して3段階

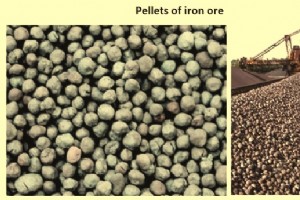

鉄鉱石ペレットとペレット化プロセスの概要 ペレット化は、200メッシュ(0.074 mm)未満のサイズの鉄鉱石微粉の非常に細かく粉砕された粒子をベントナイトなどの添加剤と混合し、8の範囲のサイズのほぼ楕円形/球形のボールに成形するプロセスです。ペレタイザーで直径mm〜16mmにし、燃料で焼成してボールを硬化させます。これは、鉄鉱石の微粉を「均一なサイズの鉄鉱石ペレット」に変換する凝集プロセスであり、高炉(BF)、または直接還元鉄(DRI)の製造に通常使用される垂直炉またはロータリーキルンに直接投入できます。 。鉄鉱石ペレットを図1に示します。 図1鉄鉱石ペレット 鉄鉱石ペ

クエンチおよびテンパリングされた鉄筋 鉄筋(鉄筋)は、最近、圧延機での製造中に鉄筋を焼入れおよび焼き戻しする技術を適用して製造されています。この技術によって製造された鉄筋は、一般に知られているTMT(熱機械的に処理された)鉄筋です。 TMT鉄筋は基本的に普通の低炭素鋼でできており、降伏強度、延性、炭素または炭素当量、および降伏対引張比が指定されています。指定された最大および最小の炭素含有量は、溶接性と焼入れ性を確保することを目的としています。炭素含有量が低すぎると、鋼の焼入れ性が十分でなくなる可能性が高く、したがって、圧延機の速度、冷却室の長さおよび効率など、圧延機の設計に影響を与えるよ

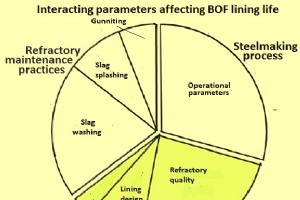

塩基性酸素炉のライニング腐食防止におけるMgOの役割 転炉(BOF)の耐火物ライニングの目的は、生産要件を満たし、特定の耐火物の消費量を可能な限り低く抑えるために、BOFの運転中に最大の炉の可用性を提供することです。 BOFのライニング寿命を延ばすと、その可用性が向上するため、BOFの生産性と特定の耐火物消費量の削減にプラスの効果があります。 現在のBOFでの製鋼の慣行では、金属を添加したマグネシアカーボン(MgO-C)樹脂結合レンガがBOFのライニングに使用されています。これらのレンガは、5%から15%の範囲の炭素含有量を持つ溶融および焼結された高純度MgO、高純度グラファイトの混合物

鉄鉱石微粉の焼結プロセス 焼結プラントは通常、一体型スチールパンツの高炉での溶銑の生産に関連しています。焼結プロセスは、基本的には、鉄鉱石の微粉や冶金廃棄物(収集されたダスト、スラッジ、ミルスケールなど)から高炉用の焼結体と呼ばれる装入物を製造するための製鉄中の前処理プロセスステップです。 焼結技術は、もともと高炉で鉄鉱石の微粉と鉄鋼プラントの冶金廃棄物に存在する鉄を利用することを目的として開発されました。しかし、現在、焦点は変わっています。現在、焼結プロセスは高炉に高品質の負荷をかけることを目的としています。今日、高炉の主な金属負荷は焼結鉱です。 焼結プロセスは、10 mm未

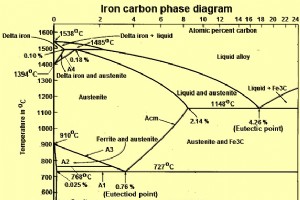

鉄-炭素状態図 状態図は、冶金学における多くの実際的な問題を解決するための合金の研究において非常に重要なツールです。これらの図は、一定の大気圧の条件下で合金系に存在する可能性のある相の安定領域を定義しています。バイナリシステムの場合、これらの図の座標は温度と組成です。合金系の相、温度、組成の相互関係は、通常、平衡状態でのみ状態図で表されます。このような条件は、合金の加熱速度と冷却速度が遅いときに発生しますが、変態の速度論は重要な役割を果たしません。 最も単純な形では、鉄と鋼は鉄(Fe)と炭素(C)の合金です。鉄合金には3つのタイプがあります。これらの合金は、(i)室温で0.0008%未満

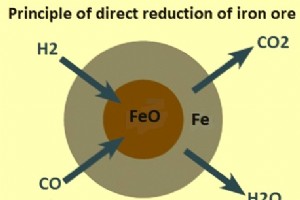

直接還元鉄とその製造プロセス 海綿鉄(DRI)は、非粘結炭または天然ガスを使用して、固体状態の鉄鉱石またはその他の鉄含有材料を直接還元することによって製造される製品です。鉄鉱石を鉄の融点未満に還元することによってDRIを生成するプロセスは、通常、直接還元(DR)プロセスとして知られています。還元剤は、改質天然ガス、合成ガス、または石炭に由来する一酸化炭素(CO)と水素(H2)です。鉄鉱石は主にペレットおよび/またはゴツゴツした形で使用されます。酸素(O2)は、高度に金属化されたDRIを生成するために、H2とCOに基づく化学反応によって鉄鉱石から除去されます。 直接還元プロセスでは、固体金

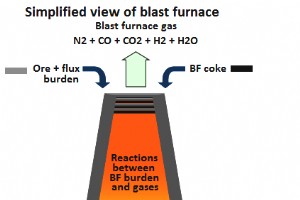

高炉ガスの生成と使用 高炉(BF)プロセスは、製鋼および銑鉄の製造に必要な溶銑(HM)の製造における最先端の技術です。 HMはBFの主な製品です。 HMの製造中に、BFガスが同時に生成されます。 BFガスは、高炉ガスの運転中の負荷を介して高炉ガスが上向きにガス状に上昇することで継続的に生成される副産物に付けられた名前です。 BFでの炭素の部分燃焼の目的は、鉱石の負荷から酸素(O2)を除去することですが、BFで生成されるガスの量により、BFもガス生産者になります。 BFガスは、BFプロセス以外で消費される重要な化学エネルギー源であり、統合された鉄鋼プラントのガスバランスに大きな影響を与えま

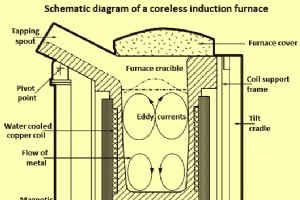

誘導炉と製鋼 誘導炉は製鋼用の炉の一種で、電気エネルギーを使って操業します。誘導炉(IF)製鋼は、2つの電気製鋼プロセスの1つです。電気製鋼のもう1つのプロセスでは、電気アーク炉(EAF)を使用します。 IFは古くから使用されていますが、IFによる軟鋼の製造は比較的古い現象ではありません。 IFで溶ける原理は、一次コイルからの高電圧電源が金属または二次コイルに低電圧、高電流を誘導することです。 IFは、高周波交流場によって生成される渦電流によって生成される熱を使用します。高周波電流によって生成される交番磁界は、電荷に強力な渦電流を誘導し、非常に高速な加熱をもたらします。 歴史 IF

製造プロセス