誘導炉と重要な操作面 製鋼用の誘導炉の開発は、小規模の鉄鋼生産者に恩恵をもたらしてきました。これらの炉は、設置、操作、保守が簡単です。これらの炉は、低コストの投資で熱サイズが小さく、容量の小さい製鉄所に好まれています。これらの炉では、電磁界によって生成された熱を使用して装入物を溶融することによって鋼が生成されます。 誘導炉は、基本的にるつぼ、誘導コイル、シェル、冷却システム、傾斜機構で構成されています。るつぼは、炉のコイルが裏打ちされた耐火材料から形成されています。このるつぼは、装入物とその後の溶融物を保持します。耐火材料の選択は、装入物の種類によって異なり、基本的に酸性、塩基性、または

電気アーク炉の製鋼作業について 電気アーク炉(EAF)の製鋼技術は100年以上前のものです。 De Lavalは1892年に鉄の溶解と精製のための電気炉の特許を取得し、Heroultは1888年から1892年の間に鉄合金の電気アーク溶解を実証しましたが、製鋼用の最初の工業用EAFは1900年にのみ稼働しました。 1910年から1920年にかけて生産量が10倍に増加し、1920年には50万トン以上が生産されましたが、これは当時の世界の鉄鋼生産のほんのわずかな割合にすぎませんでした。当初、EAF製鋼は、スクラップや鉄合金などの固形飼料を使用して特殊グレードの鋼を製造するために開発されました。固

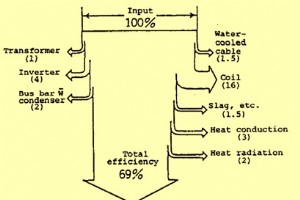

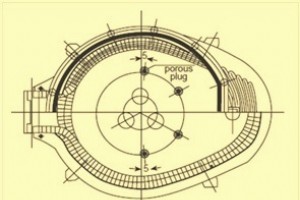

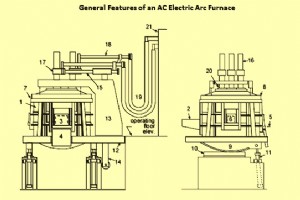

AC電気アーク炉の設計機能 製鋼に使用される電気アーク炉(EAF)は、充電材料に大電流および低電圧の電気エネルギーを印加し、それによってそれらを溶融および精製します。 EAFは、電極が炉に入る格納式の屋根で覆われた耐火物で裏打ちされた容器で構成されるバッチ炉です。典型的なAC電気アーク炉の一般的な特徴を図1に示します。 図1AC電気アーク炉の一般的な機能 EAFは大きなお椀型の本体と皿型の炉床を備えています。シェルの内側には耐火物の裏地が付いています。炉の反応室は、屋根リングで保持された耐火レンガで作られた取り外し可能な屋根で上から覆われています。三相交流(AC)が供給され、

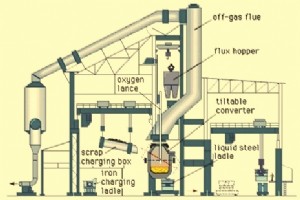

基本的な酸素炉での製鋼作業を理解する 転炉(BOF)での製鋼作業は、転炉(BOS)と呼ばれることもあります。これは、世界で最も強力で効果的な製鋼技術です。粗鋼の約71%がこのプロセスで作られています。 BOFプロセスは、1950年代初頭に、リンツとドナウィッツにある2つのオーストリア製鉄所で開発されたため、LD(2つの都市の最初の文字)製鋼とも呼ばれます。 BOFプロセスにはいくつかのバリエーションがあります。主なものは、トップブロー、ボトムブロー、およびこの2つの組み合わせで、複合ブローと呼ばれます。 BOFプロセスは自生的であるか、エネルギーが自給自足であり、溶銑(溶銑)中の不要な

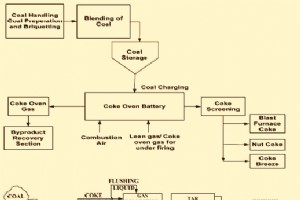

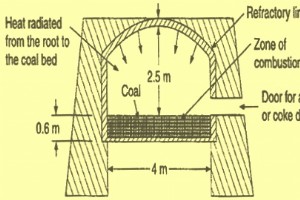

副産物のコークス炉バッテリーでのコークス製造について コークスは、鉄鉱石を溶銑(溶鉄)に変換するために高炉で使用される基本的な材料の1つであり、そのほとんどはその後鋼に加工されます。生産されるコークスの大部分は溶銑の生産に使用されます。コークスは、他の多くの産業、すなわち製鉄所、非鉄製錬所、および化学プラントでも使用されています。浸炭材として製鋼にも使用されています。 コークス炉ガスを含むコークスおよびコークス副産物は、適切なグレードの石炭の熱分解(空気がない状態での加熱)によって生成されます。このプロセスには、タール、アンモニア(通常は硫酸アンモニウムとして回収)、フェノール、ナフ

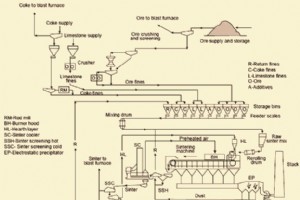

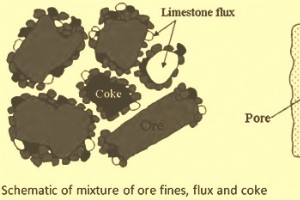

焼結および焼結プラントの操作について 焼結は、塊自体の中で固体燃料の燃焼によって生成される熱によって引き起こされる初期の融合によって、微細な鉱物粒子が多孔質で塊状の塊に凝集するプロセスです。焼結プロセスは、鉄鉱石の微粒子と二次酸化鉄廃棄物(収集されたダスト、ミルスケールなど)とフラックス(石灰、石灰石、ドロマイト)が燃焼によって凝集する鉄製造の前処理ステップです。 。高炉運転中に高温ガスを通過させるには、微粉の凝集が必要です。 焼結は、制御された条件下で鉱石と混合された燃料を燃焼させる技術と呼ばれてきました。それは、フラックスとコークス微粉または石炭で微細な鉄鉱石を加熱して、高炉への供給

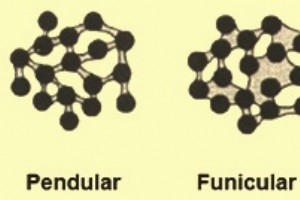

ペレットとペレットプラントの操作について ペレット化は、非常に細かい鉄鉱石を特定の直径範囲(通常は8mmから20mm、ペレットとも呼ばれます。これらのペレットは高炉および直接還元プロセスに適しています。ペレット化は焼結とは異なり、緑色の未焼成のペレットまたはボールが形成され、加熱によって硬化します。 鉄鉱石ペレットは、選鉱された、または鉱山の鉄鉱石微粉から作ることができます。希薄な鉄鉱石は通常、選鉱によってより高い鉄鉱石含有量にアップグレードされます。このプロセスでは、製鉄プロセスで使用できるようにペレット化する必要がある鉄鉱石フィルターケーキが生成されます。また、選鉱を必要としない高級

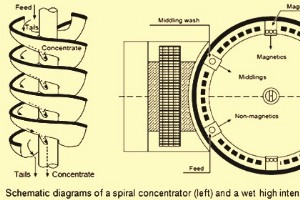

鉄鉱石の選鉱プロセス 鉄は地球の地殻に豊富に含まれる元素であり、平均して堆積岩では2%から3%、玄武岩と斑れい岩では8.5%です。鉄は多くの地域に存在するため、その価値は比較的低く、したがって鉱床は鉱石グレードと見なされるために金属の割合が高い必要があります。通常、経済的に回収可能と見なされるには、鉱床に少なくとも25%の鉄が含まれている必要があります。 300以上の鉱物に鉄が含まれていますが、5つの鉱物が鉄鉱石の主要な供給源です。それらは、(i)マグネタイト(Fe3O4)、(ii)ヘマタイト(Fe2O3)、(iii)ゲータイト(Fe2O3.H2O)、(iv)菱鉄鉱(FeCO3)、および

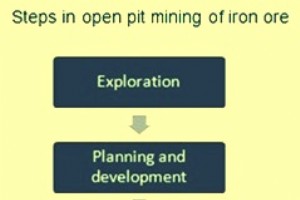

鉄鉱石と鉄鉱石の採掘について 鉄(Fe)は、地球の地殻に豊富に分布する元素であり、平均して堆積岩で2%から3%、玄武岩と斑れい岩で8.5%の範囲で構成されています。その供給は、世界のほぼすべての地域で本質的に無制限です。 しかし、この鉄のほとんどは、現在の製鉄慣行で使用できる形ではありません。したがって、経済的にも空間的にも鉄鋼業が利用できる地球の地殻内の全鉄のその部分だけが、正しく鉄鉱石と呼ばれる可能性があります。しかし、鉄鉱石を構成するものは場所によって、また時々大きく異なります。鉄含有鉱物が鉄鉱石として分類できるかどうかを決定する多くの要因がありますが、基本的にそれは経済学の問題で

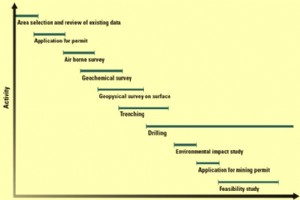

鉄鉱石鉱床の地質、探査、探査 鉄は古くから知られています。鉄は、主成分または微量のいずれかとしてリソスフェアに遍在しています。豊富にあることで、酸素、シリコン、アルミニウムに次ぐ4番目にランクされています。 鉄鉱石は、地質時代に広範囲に形成され、地理的にも広く分布しています。これらの鉱石は、地球の地殻にある25億年を超える最も古い既知の岩石や、その後のさまざまな年代に形成された岩石に含まれています。実際、酸化鉄が沈殿している地域では、今日でも鉄鉱石が形成されています。 数千の鉄の発生が世界中で知られています。それらのサイズは、数トンから数億トンの範囲です。鉄鉱石鉱床は、さまざまな地質条

ホットエアブラストとホットブラストストーブの生成 熱風ストーブは、高炉に熱風を継続的に供給する設備です。高炉羽口に送られる前に、主に高炉トップガス(BFガス)の燃焼によって加熱される再生熱風ストーブに通して予熱されます。このようにして、トップガスのエネルギーの一部が顕熱の形で高炉に戻されます。この追加の熱エネルギーは、熱が高炉コークスの必要量を大幅に減らし、高価な冶金コークスの代わりとして微粉炭などの補助燃料の注入を容易にするため、高炉に戻されます。これにより、プロセスの効率が向上します。より低い燃料要件から生じる追加の利点は、溶銑生産率の増加です。これらはすべて、溶銑コストの削減という点

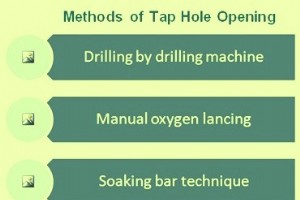

高炉のタップ穴と炉のタッピング 高炉の運転は連続プロセスです。高炉は、稼働している限り、溶鉄(溶銑)とスラグを生成し続けます。溶銑とスラグは炉床に堆積しますが、炉の運転に支障をきたす前に蓄積できる量には限りがあるため、定期的に溶銑とスラグを炉から取り除く必要があります。鉄のノッチとしても知られているタップ穴は、炉から溶銑をタップするために使用されます。炉床の床の少し上にあります。 特定のタップ穴の構成や操作哲学に関係なく、動的(多くの場合周期的)でより激しいプロセス条件(より高い温度にさらされると腐食が加速し、乱流が大きくなり、質量と熱伝達率が高くなる)が追加されるため、 (熱または流動

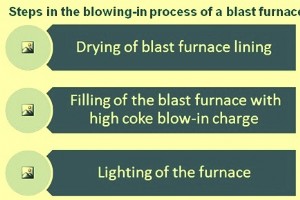

高炉の吹き込みプロセス 高炉の建設後またはリライニング後に高炉を始動するプロセスは、ブローインと呼ばれます。ブローインプロセスは、(i)ライニングの乾燥、(ii)高炉に特別に配置された高コークスブローイン炉装入物の充填、(iii)点火からなるいくつかのステップ(図1)で実行されます。コークスまたは高炉の照明の調整、および(iv)高炉炉床の温度を確実に上昇させるために頻繁な鋳造で熱風(風速)を徐々に増加させる。ブローイン期間中は、高炉が正常に稼働し、高炉が通常の溶銑品質を発揮し始めるまで、所定のスケジュールに従って負荷率(鉱石とコークスの比率)を調整します。 図1高炉の吹き込みプロセ

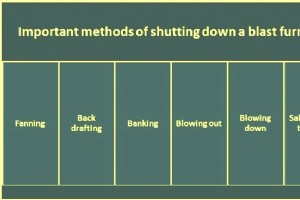

高炉をシャットダウンする方法 高炉は、吹き込まれて溶銑の生産が開始された後、リライニングのために置かれる前に、何年も稼働します。この高炉の連続運転はキャンペーンライフとして知られています。最新の高炉では、15年から20年のキャンペーン寿命が期待されています。炉がキャンペーンの終わりに達したとき、それは通常吹き飛ばされ/吹き飛ばされました。吹き込みから吹き飛ばし/吹き飛ばしまでの間に、さまざまな理由により高炉を短時間停止しなければならない場合があります。高炉のさまざまなタイプのシャットダウンについて、以下に説明します。 (図1) 図1高炉を停止する重要な方法 ファンニング

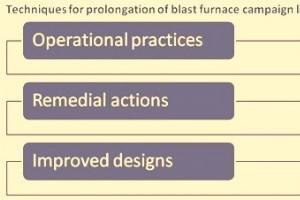

高炉の運用慣行とキャンペーンライフ 高炉(BF)の再建または再ライニングのコストは非常に高くなります。したがって、BFキャンペーンの寿命を延ばすための手法は重要であり、非常に積極的に追求する必要があります。 大きなBFは通常、ユニットボリュームあたりのキャンペーン出力がわずかに高くなります。この違いは、BFが大きいほど、一般的に最新の設計であり、十分に自動化されているためです。統合された鉄鋼プラントの実行可能性は溶銑(HM)の継続的な供給に依存するため、大型炉の数が少ないプラントでは、キャンペーンの寿命を延ばすことが非常に重要になります。 BFキャンペーンの寿命を延ばすための手

冶金用コークス製造用の石炭の炭化 石炭の炭化は、石炭のコークス化としても知られています。このプロセスは、空気がない状態または制御された雰囲気の中で石炭を熱分解して、コークスと呼ばれる炭素質の残留物を生成することで構成されます。 石炭の炭化は、次の3つの温度範囲で実行できます。 低温炭化は、通常、500℃から700℃の温度範囲で行われる。このタイプの炭化では、液体生成物の収率が高く、気体生成物の収率が低い。生成されたコークスは揮発性物質が多く、自由燃焼します。 中温炭化は約800℃の温度範囲で行われます。この炭化により無煙の軟質コークスが生成されます。生成される副産物は、高温炭化

鉄鉱石の焼結品質とプロセス 石灰華は通常、高炉(BF)の装入負荷の主要な構成要素です。焼結鉱は、鉄鉱石の焼結プロセス中に生成される多くの鉱物相で構成されています。シンターの品質と特性は、シンターのミネラル構造に依存します。ただし、焼結条件は通常、焼結床全体で均一ではないため、相組成、したがって焼結品質は、焼結床によって異なります。 シンターの構造は均一ではありません。これは、(さまざまなサイズの)細孔と、それぞれが異なる特性を持つ鉱物相の複雑な集合体で構成されています。これらの細孔と鉱物相の組み合わせ、およびそれらの間の相互作用が焼結体の品質を決定しますが、焼結体の特性の予測を非常に困難

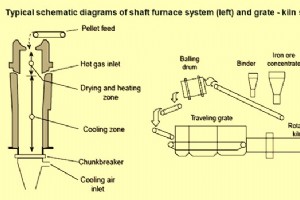

鉄鉱石ペレットとペレット化プロセス 鉄鉱石のペレット化は、1950年代に開始され、細かく粉砕された鉄鉱石精鉱の鉄鋼生産への利用を促進しました。鉄鉱石のペレット化には、主に2つのタイプのプロセスがあります。つまり、直進火格子(STG)プロセスと火格子窯(GK)プロセスです。 STGプロセスでは、ペレットの静止床が、乾燥、酸化、焼結、および冷却の各ゾーンを通過する無限の移動火格子上で輸送されます。 GKプロセスでは、乾燥とほとんどの酸化は、移動する火格子上で輸送される固定ペレット床で行われます。その後、ペレットをロータリーキルンに入れて焼結し、次に円形クーラーに入れて冷却します。 ペレット化

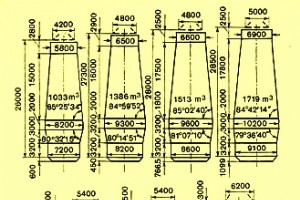

高炉とその設計 高炉(BF)の設計は、その信頼性の高い操作、冶金性能、持続的な高い生産性、および長いキャンペーン寿命において基本的な役割を果たします。 現代のBFの設計は、一般に、周囲の建物構造を備えた自立型ユニットの概念に基づいており、炉へのアクセスとBFガスシステムのサポートを提供します。 BFの設計は、キャンペーン全体を通じて、炉の潜在的な原材料と運転条件を考慮して、負荷とガスの流れを最適化することを目的としています。 BF複合体の全体的な動作のバランスが取れていることを保証するために、シェル、冷却要素、および耐火物のライニングの特性を統合するためにBF設計が必要です。 BFの各

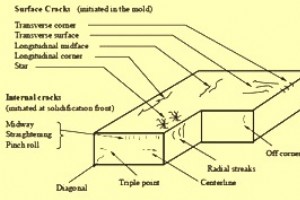

連続鋳造鋼の欠陥 連続鋳造(CC)は、溶鋼を主にスラブ(厚いまたは薄い)、ブルーム、またはビレットの形で固体製品に変換するプロセスです。これは、不定の長さで所望の断面の鋳造製品を製造する進歩的な製鋼技術の1つです。 CCプロセスでは、操作手順、技術基準、高度な生産および制御技術を厳密に遵守する必要があります。これらの対策にもかかわらず、CC製品の欠陥の発生を完全に排除することはできません。欠陥の形成と種類は、CC機械設備の状態、鋳造製品の形状とサイズ、鋼のグレード、鋳造の温度と速度などの鋳造の技術的条件、金型の振動と冷却、品質と特性によって異なります。キャスティングパウダーなど CC製品

製造プロセス