転炉の耐火物ライニング 転炉(BOF)の耐火物ライニングの目的は、生産要件を満たし、特定の耐火物の消費量を可能な限り低く抑えるために、コンバーターの運転中に最大の耐火物の可用性を提供することです。これを達成するためには、(i)ライニングの設計を最適化すること、(ii)ライニングの保守方法を最適化すること、および(iii)コンバーターの操作中に優れた技術的規律を持つことが不可欠です。典型的な耐火物のライニングは、図1のコンバーターの断面図に示されています。 図1BOFの耐火物ライニングの一般的な配置 ライニングデザイン BOFの耐火性ライニングの摩耗は、摩耗メカニズムに影響を与

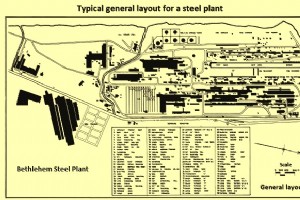

鉄鋼プラントの一般的なレイアウトの体系的な計画 鉄鋼プラントの一般的なレイアウトの設計は、施設のスペース要件の知識を含み、生産サイクルの継続的かつ安定した動きが行われるようにそれらを適切に配置するメカニズムで構成されています。プラントの一般的なレイアウトは、プラントの生産性と効率に大きく貢献します。 鉄鋼プラントの一般的なレイアウトを設計することは非常に重要な活動であり、最も注意を払う必要があります。鉄鋼プラントの建設が終わったら、プラントの一般的なレイアウトの基本的な性質は、プラントの寿命まで変更できません。後日、レイアウトを変更することは困難であるだけでなく、多額の資本的支出も伴いま

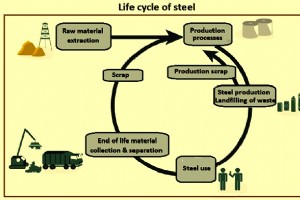

ライフサイクルアセスメントと鉄鋼の持続可能性 鉄鋼業は、石油・ガス産業に次ぐ世界第2位の産業です。鉄鋼は、建築および建設、包装、運輸業、電力および再生可能エネルギーの各セクターに及ぶほぼすべてのセクターで使用されています。鋼の使用は、今日の社会のいたるところに見られます。鋼が存在しない、またはそれらの生産に役割を果たしていない材料や製品は事実上ありません。 粗鋼の生産量は過去30年間で2倍以上になり、2020年の生産量は18億6,400万トン、2019年の生産量は18億6,900万トンに達しました。鉄鋼は、社会の進化と進歩のバックボーンであり、イネーブラーであり続けています。それは世界を

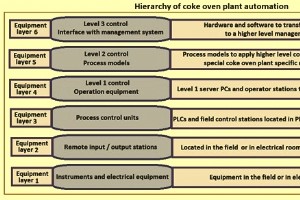

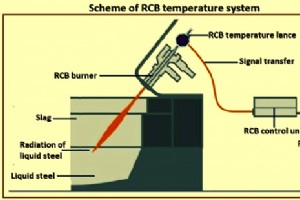

コークス炉プラントの自動化、制御、および測定システム 冶金コークスは、鉄鉱石を鉄に還元するための鉄鋼業プロセス(主に高炉)および鋳造所で使用されます。コークスの総生産量の90%以上が、高炉の操業に充てられています。鋳物コークスは残りの大部分を占め、鋳造用の金属を溶かすために炉の鋳物工場で使用されます。鋳造用コークスの製造では、冶金用コークスに使用されるものと比較して、コークス用石炭の異なるブレンド、長いコークス化時間、および低いコークス化温度が使用されます。 コークスは、溶銑製造中のコストの最大50%を引き起こします。したがって、高品質のコークスの費用効果の高い生産は、鉄生産の競争力にと

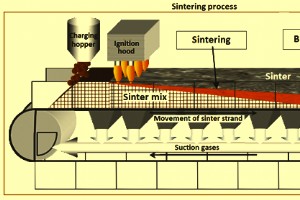

シンタープラントの自動化および制御システム 焼結プロセス(図1)は、焼結機で行われる冶金プロセスです。これは熱凝集プロセスです。焼結プロセスはエネルギーを大量に消費するプロセスであり、多くのパラメータを考慮する必要があります。このプロセスは複雑で、熱、質量、運動量の移動などのさまざまな物理的および化学的現象と化学反応が関係しています。これらの現象は同時に発生するため、プロセスが大幅に複雑になります。焼結プロセスが複雑になると、制御システムも複雑になります。 図1焼結プロセス 焼結プロセスは、基本的に製鉄中の前処理プロセスステップであり、10 mm未満の粒子サイズの鉄鉱石微粉、戻り

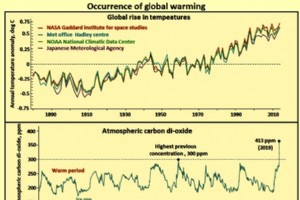

グリーン製鋼 産業革命以来、地球の年間平均気温は上昇しています。これは主に、大気中の二酸化炭素(CO2)の排出量を増加させる化石燃料の燃焼によるものです。産業革命以前は、大気の280 ppm(0.028%)がCO2でしたが、2019年初頭には約413 ppm(0.0413%)に増加しました。図1は、年間の気温と濃度の世界的な上昇を示しています。過去80万年間の地球上のCO2の量。大気中のCO2のデータは、米国海洋大気庁(NOAA)によって提供されています。直接的な測定値が存在しないため、それぞれの情報は、ヨーロッパ南極氷コア計画(EPICA)を通じて氷床コアから得られました。 図1地

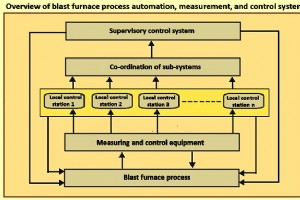

高炉プロセスの自動化、測定、および制御システム 最新の高炉を効率的に運用するには、測定システムと監視および制御システムを組み合わせた高度な自動化が必要です。高炉プロセス制御システムと高炉最適化システムを組み合わせることで、高度な高炉自動化が実現します。洗練されたモデルとエキスパートシステム間の最適な相互作用は、プラントオペレーターに包括的な支援を提供し、人為的ミスのリスクを最小限に抑えます。 高炉プロセスの自動化、測定および制御システムに関連する問題は、プロセス制御における線形および非線形、単一、および多変数システムの古典制御理論の問題から、運用および生産制御の問題にまで及びます。このた

電気アーク炉の自動制御とモデリング 電気アーク炉(EAF)は、スクラップ/ DRI(直接還元鉄)ベースの製鋼の主要プロセスであり、世界の鉄鋼生産の観点から2番目に重要な製鋼プロセスルートです。これは、鉄スクラップのリサイクルの主なプロセスです。それは1889年にポール・エルーによって発明されました。当初は主に特殊鋼の製造に使用されていましたが、20世紀後半に主要な製鋼プロセスの1つとしての地位を確立しました。 高炉-製鋼の基本的な酸素炉ルートと比較して、EAF製鋼ルートはエネルギー消費を最大61%削減し、炭素排出量を約77%削減します。プロセス効率と生産性は、(i)酸素、炭素、その他の化

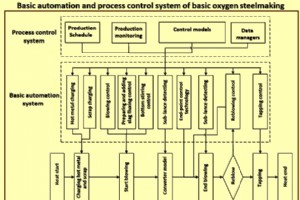

基本的な酸素製鋼の自動化、制御、モデリング 転炉製造工程では、高炉で製造される溶銑の炭素含有量を約4.5%から0.03%、1.0%に減らして転炉または転炉で溶鋼を製造します。コンバーターは大量の純酸素を溶銑に吹き込み、短時間で鋼に精製します。現在、基本的な酸素製鋼プロセスは、複合ブローイング(トップブローイングとボトムブローイング)を採用しています。ボトムブローは不活性ガスで行います。精製時にコンバーターはさまざまな材料を使用します。主な原料としての溶銑と鉄スクラップに加えて、基本的な酸素製鋼プロセスで使用される他の材料は、適切なスラグ形成のための石灰石灰、ドロマイトまたはマグネサイトの焼

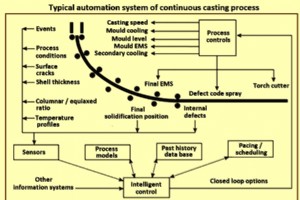

鋼の連続鋳造の自動化、計測、モデリング 溶鋼の連続鋳造プロセスは、溶鋼を固化して半製品(ビレット、ブルーム、ビームブランク、ラウンド、またはスラブ)にして、その後の圧延機での圧延を行うプロセスです。連続鋳造機の基本的な操作は、一次冷却ゾーン、スプレー冷却ゾーン、ストレートヘアアイロンなどの一連の操作を通じて、特定の組成の溶鋼を目的の形状とサイズのストランドに変換することです。 連続鋳造のプロセスは、基本的に(i)型の上に配置されたタンディッシュで構成され、鋼のティーミングレードルから溶鋼を受け取り、調整された速度で型に供給します。(ii)水で冷却された一次冷却ゾーン液体鋼がタンディッシュ

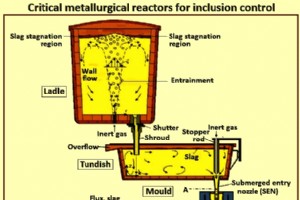

介在物、介在物エンジニアリング、およびクリーンスチール 介在物は、製造および加工中に鋼に形成される非金属化合物および沈殿物であり、したがって、さまざまな化学およびプロセスから生じる製鋼の副産物です。含有物はサイズと組成が大きく異なる可能性があるため、対応する幅広い効果が生じ、特性評価のための高度な分析機器が必要になります。 介在物は、鋼の金属マトリックスに埋め込まれたガラスセラミック相で構成されています。介在物制御は、鋼からの介在物の除去を促進し、鋼の品質と処理に対するそれらの有害な影響を減らすことです。それは製鋼業の重要な側面です。ただし、特定の種類の介在物が存在すると、鋼に有益な効果

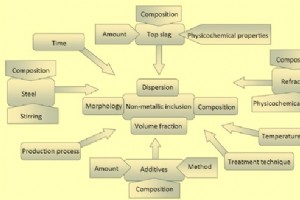

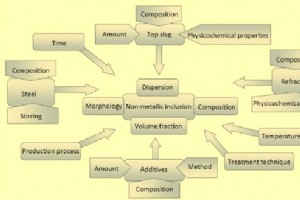

鉄鋼および二次製鋼への包含 非金属介在物(以下、「介在物」と呼ぶ)は、硫黄または酸素などの少なくとも1つの非金属成分からなる化合物である。鋼では、介在物は望ましくないが、主に、原料に起因する、または製鋼中に導入される溶鋼中の酸化剤の含有によって引き起こされる避けられない相である。介在物は、溶鋼を含むほとんどすべての処理方法での好ましい熱力学的条件に応じて、さまざまなタイプに形成されます。 介在物の有害な影響は、それらの化学組成、体積分率、分散液、および形態に大きく依存します。通常、融点の高い大きくて壊れにくい介在物が最も望ましくないものです。しかしながら、これらの含有物と比較して、小さく

連続鋳鋼への含有物とその検出 鋼の連続鋳造は、エネルギー節約、高収率、操作の柔軟性、および鋳造製品の競争力のある品質という固有の利点のために、世界中の鋼の生産にとって重要なプロセスです。鉄鋼生産の主要ルートとしての連続鋳造の確立に伴い、連続鋳造技術による鉄鋼生産の品質向上とコスト削減の側面にますます重点が置かれています。今日の最も厳しい品質要件の1つは、鋼の清浄度です。鋼の清浄度が高いため、連続鋳造プロセス中の非金属介在物または単に介在物の厳密な制御が必要です。最終製品に残留物が残っていると、鋼の特性が損なわれ、品質が低下する可能性があります。 連続鋳造の金型内の介在物の除去は、溶鋼が固

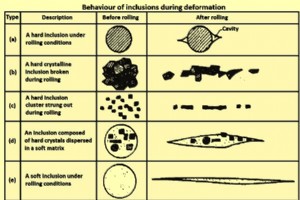

鋼の特性に対する介在物の影響 鋼は非常に幅広い用途を持つ用途の広い材料です。高い強度対重量比、耐久性、汎用性、リサイクル性、そして最も重要なことに他のエンジニアリング材料と比較した経済的実行可能性などのいくつかの利点のために、いくつかのアプリケーションにとって興味深いものです。その一般的な用途に加えて、重要なアプリケーションで使用される多くの産業用コンポーネントに最適な材料でもあります。これらの重要なアプリケーションは、鋼の特性に関して非常に厳しい要件を要求します。このような要件は、軽量、高強度、高靭性、高圧に耐える能力、氷点下の温度に耐える能力、優れた溶接性、優れた耐食性など、特定のニー

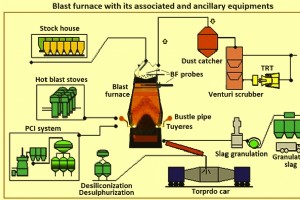

高炉および関連する付属機器の設計の重要な側面 高炉(BF)の適切な設計と、それに関連する補助装置(図1)は、高炉のすぐ上流と下流で、BFを効率的に稼働させるために重要です。炉本体に加えて、直接関連する機器には、(i)ストックハウス、(ii)チャージング機器、(iii)ファーネストップ、(iv)冷却システム、および(v)キャストハウスエリア機器が含まれます。 図1高炉とそれに関連する補助装置 BF製鉄は、調和して機能するいくつかのコンポーネントで構成されるシステムで構成されています。製鉄プロセスをサポートするには、これらのコンポーネントの適切な適用と操作が必要です。特定のコンポーネ

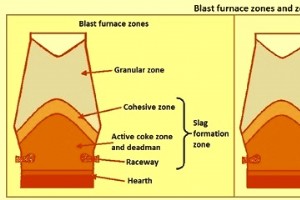

高炉スラグと炉の操業におけるその役割 BFの円滑な操業を達成する上での高炉(BF)スラグの重要性は、「スラグを処理すれば、残りは炉が処理する」という古い言葉で示されています。 BFスラグについては、特性、形成メカニズム、および炉の操業への影響を研究するために、膨大な量の作業が行われてきました。 BFで高品質の溶銑を製造するには、高品質のスラグが必要です。 効率的なBF運転のための特定の要件を満たすには、BFスラグの実施が必要です。これらの要件には、(i)負荷のすべての還元されていない不揮発性成分を吸収し、それらをBFから除去すること、(ii)低粘度の液体である、(iii)硫黄を吸収できる

リーン生産方式は、米国および海外の無数の製造会社によって実装される一般的な方法論になっています。これは、無駄を最小限に抑え、効率を最大化する製造システムの使用を指します。リーン生産方式の概念は、もともと自動車メーカーのトヨタがトヨタ生産方式(TPS)の一部として開拓したものです。それ以来、他の無数の製造会社に採用されています。では、リーン生産方式のメリットは何ですか? 廃棄物の削減 リーン生産方式を採用する最も一般的な理由の1つは、無駄を減らすことです。すべての製造会社は廃棄物を出します—そしてそれは大丈夫です。残った鉄スクラップから各種の留め具、梱包材などに至るまで、廃棄物は製造品の副産物

リベットは、製品またはワークピースの恒久的な組み立てに使用されるファスナーの一種です。ボルトのようなデザインが特徴で、シャフトよりも幅の広いヘッドが取り付けられています。リベットが製品またはワークピースに打ち込まれると、そのシャフト(テールとも呼ばれます)が元のサイズの1.5倍まで拡張され、所定の位置に固定されます。しかし、製造業で使用されるリベットにはいくつかの種類があり、そのうちのいくつかには次のものが含まれます。 #1)ソリッドリベット ラウンドリベットとしても知られるソリッドリベットは何千年も前から存在しており、初期の例のいくつかは青銅器時代にまでさかのぼります。シャフトとヘッドで構

ワークホールディングソリューションを購入するとき、ジグフットボタンに出くわすことがあります。これらは、製造業でワークホールディングソリューションとして一般的に使用されています。 ジグフィートボタンの概要 ジグレストボタンとも呼ばれるジグフットボタンは、ジグ用に設計されたワークホールディングソリューションです。それらは、ジグまたは固定具をサポートするための平らで安定した表面を提供します。 もちろん、ジグはそれ自体がワークホールディングソリューションです。これらは、それぞれのツールがワークピースへの穴あけなどの特定のタスクを実行するときに、ツールを所定の位置に固定するように設計されています。

この機械は、スコピエの機械工学部で、5人の学生のチームによって建設とCADの学生プロジェクトとして作成されました。2種類のプレートを選別する機械です。プレートの1つには穴があり、他のプレートにはありません。私たちの仕事は、これらのプレートを自動的に選別する機械を開発することでした。このソリューションは、他の25台のマシンの中で実際に1位を獲得しました。 仕組み 自動仕分け機の仕組みは次のとおりです。 プレートは手作業で機械に供給されます。 ローラーはプレートを1つずつプレートマガジンに落下するように位置合わせします。 プレートがソーターの下部に到達すると、マイクロスイッチがトリガーさ

製造プロセス