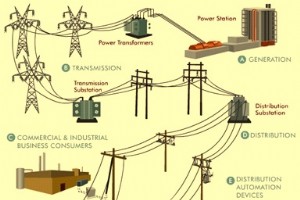

送電 送電とは、発電所で発電された電力を大量に長距離輸送し、最終的に消費者が利用できるようにするプロセスです。電力は、発電所から送電線によって最終消費者に送られます。送電線は、相互に接続されると、送電網になります。 この送電網は、発電所や変電所とともに「送電グリッド」または単に「グリッド」と呼ばれます。典型的な送電網を図1に示します。国レベルで相互接続されている送電網は「全国送電網」として知られています。エネルギーは通常、3相交流(AC)でグリッド内を伝送されます。大量の電力が必要であり、電気の性質上、長距離の送電は通常、高電圧(33 kV以上)で行われます。電力は通常、人口密集

鉄鉱石の採掘 鉄鉱石は、金属鉄を経済的に抽出する鉱物や岩石の一種です。この鉱石は通常、酸化鉄が豊富で、色は濃い灰色、明るい黄色、濃い紫色からさびた赤色までさまざまです。鉄自体は通常、マグネタイト(Fe3O4)、ヘマタイト(Fe2O3)、ゲータイト(FeO(OH))、リモナイト(FeO(OH).n(H2O))または菱鉄鉱(FeCO3)の形で見られます。 採掘のプロセスは、鉄鉱石の抽出による鉄鉱石鉱床の発見と、最終的には土地を自然な状態に戻すことから成ります。これは、いくつかの異なるステップで構成されています。 1つ目は、鉄鉱石鉱床の発見です。これは、鉱体の範囲、場所、価値を見つ

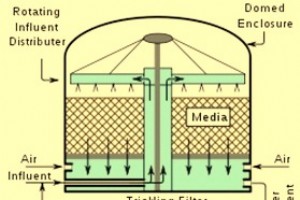

工業廃水の処理 水は、プロセスのニーズ、冷却、蒸気発生、粉塵抑制、およびその他の多くの用途で業界で使用されています。工業廃水は、水が上記の目的に使用された後に生じる水性廃棄物です。工業廃水は、水以外の物質が水に溶解または懸濁した結果です。 工業廃水の処理は、上記の活動で水を使用したために何らかの方法で汚染された水を処理するために使用されるメカニズムとプロセスをカバーしています。処理の目的は、廃水の溶解および懸濁物質を除去して、処理水を安全に環境に排出したり、同じプロセスでリサイクルしたり、別のプロセスで使用したりできるようにすることです。 廃水の成分 工業廃水には、適切な処

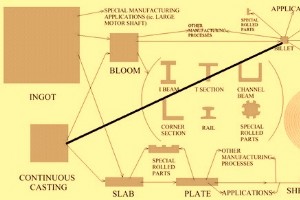

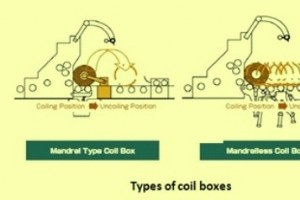

鋼の圧延プロセス 圧延とは、鋼をロールの間に通して塑性変形させるプロセスです。圧延とは、回転するロールを使用して、圧延される鋼片の断面積を縮小すること、または鋼製品の一般的な形状を決定することと定義されます。 鋼の圧延は、鋼の最も重要な製造プロセスの1つです。これは通常、インゴットまたは鋼溶解工場での連続鋳造製品のいずれかで製造および鋳造された後の鋼の処理の最初のステップです。鋼の最初の圧延は、ブルームとスラブがプレート、シート、ストリップ、コイル、ビレット、構造物、レール、バー、ロッドなどのさまざまな圧延製品に圧延される熱間圧延機で行われます。一部の製品では、鋼の冷間圧延も行わ

鉄鉱石の恩恵 鉄鉱石は、鉄鋼の生産のために抽出および処理された後に使用される鉱物です。鉄の主な鉱石には通常、Fe2O3(70%鉄、赤鉄鉱)またはFe3O4(72%鉄、マグネタイト)が含まれています。鉱石は通常、不要な脈石物質と関連しています。鉄鉱石のグレードは通常、鉱石中の総Fe含有量によって決定されます。乾式または湿式サイジング後の鉱山鉱石の実行は、通常62%を超えるFeが含まれている場合、「天然鉱石」または「直接輸送鉱石」(DSO)として知られています。これらの鉱石は、鉄鋼の生産に直接使用できます。他のすべての鉱石は、鉄鋼の生産に使用される前に、選鉱と特定の処理が必要です。

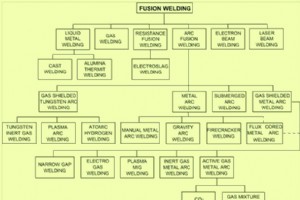

溶接プロセス 溶接は、合体を引き起こして材料を接合する製造プロセスです。溶接は通常、ワークピースを溶かし、フィラー材料を追加して溶融材料のプールを形成することによって実行されます。溶融材料のプールは、熱と組み合わせて使用されることもある圧力で、またはそれ自体で溶接を生成するために、冷却されて強力な接合部になります。これは、ワークピースを溶かすことなく、ワークピース間で低融点の材料を溶かしてそれらの間に結合を形成するはんだ付けおよびろう付けとは対照的です。溶接には通常、材料を溶かすための高温ゾーンを生成するための熱源が必要ですが、温度をあまり上げずに2つの金属片を溶接することも可能です。

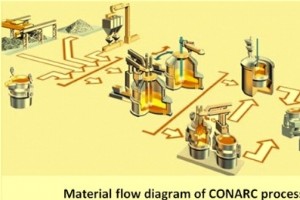

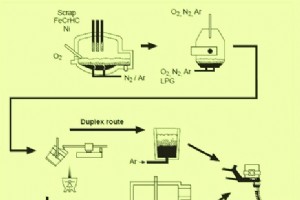

製鋼のためのCONARCプロセス 製鋼用のCONARCプロセスは、Mannesmann Demag Huettentechnik(現在はSMS Siemag)によって開発されました。このプロセスの開発の目的は、従来のトップブローコンバーター製鋼と電気アーク炉(EAF)の両方の利点を活用することでした。プロセスCONARCの名前は、2つのプロセスの融合(CONverter ARCing)をまとめたものです。このプロセスの技術は、電気アーク炉での溶銑の使用の増加に基づいており、そのような操作でのエネルギー回収の最適化と生産性の最大化を目的としています。このプロセスは、溶銑、直接還元鉄(DRI)

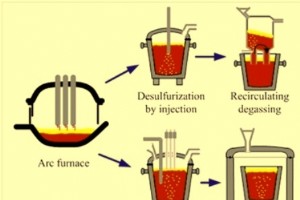

取鍋冶金 BOF、EAF、EOFなどの一次製鋼炉から鋼をタッピングした後、高品質または特殊用途向けの溶鋼は、総称して取鍋冶金と呼ばれるいくつかの代替プロセスでさらに精製されます。取鍋冶金は、取鍋精錬または二次製鋼とも呼ばれます。取鍋冶金プロセスは、通常、取鍋で実行されます。取鍋冶金の厳格な管理は、化学的性質と一貫性の許容範囲が狭い高品質の鋼の製造に関連しています。取鍋冶金の目的は次のとおりです。 ホモジナイゼーション–取鍋内の溶鋼の化学組成と温度のホモジナイゼーション 脱酸または殺害–酸素の除去 過熱調整–連続鋳造に適した温度への溶鋼の加熱 フェロ合金と炭素の添加–溶鋼の化学的性質を調整

アルゴン酸素脱炭プロセス アルゴン酸素脱炭(AOD)は、主にステンレス鋼や、シリコン鋼、工具鋼、ニッケル基合金、クロムやアルミニウムなどの酸化性元素を含むコバルト基合金などの高級合金の製造に使用されるプロセスです。 AODは、1954年にユニオンカーバイドコーポレーションのリンデ部門によって発明され、1992年にプラクスエアになりました。AODコンバーターを図1に示します。 図1AODコンバーター 現在、世界のステンレス鋼の75%以上がAODプロセスを使用して製造されています。このプロセスは、より高い金属収率とより低い材料コストを組み合わせているため、非常に人気があります

ステンレス鋼の製造プロセス ステンレス鋼には10%から30%のクロムが含まれています。これらの鋼には、さまざまな量のニッケル、モリブデン、銅、硫黄、チタン、ニオブなども含まれています。 ステンレス鋼の生産の大部分は、1970年頃まで電気アーク炉(EAF)を介して行われました。鋼の生産にトン数の酸素を使用することで、EAFステンレス鋼の製造方法が変わりました。脱炭速度を向上させるために酸素ガスを使用することができます。これは、高い酸素ポテンシャルを注入することによって達成できますが、スラグへのクロムの広範な酸化の悪影響を伴いました。これには、スラグから酸化クロムを還元するためにフェ

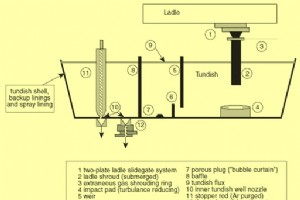

タンディッシュ冶金 溶鋼を取鍋から連続鋳造機の型に移すために、タンディッシュと呼ばれる中間容器が使用されます。タンディッシュは長方形の大きな端で、耐火物で裏打ちされた容器であり、上部に耐火物で裏打ちされた蓋がある場合があります。タンディッシュボトムには、溶鋼の流れを制御するためのスライドゲートまたはストッパーロッドを備えた1つまたは複数のノズルポートがあります。タンディッシュはしばしば2つのセクションに分けられます。すなわち、(i)一般に注入ボックスがあり、溶鋼が鋼製取鍋から供給される入口セクションと、(ii)溶鋼が連続鋳造に供給される出口セクションです。機械型。ダム、堰、穴のあるバッフル

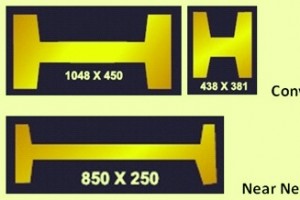

ビームブランク鋳造技術 ビームブランクの直接鋳造の開発は、鋼の連続鋳造の進化における最も優れたサクセスストーリーの1つです。 「ビームブランク」または「ドッグボーン」と呼ばれるほぼ正味の形状の断面の連続鋳造は、最初のビームブランクキャスターがAlgoma Steel(現在1968年にEssarSteelAlgoma Inc.、Sault Ste。Marie、Canada)。従来のブルームキャスティングよりも経済的であるのは、生産性の向上、圧延コストの削減、エネルギー効率の向上によるものです。 他の多くの革新と同様に、比較的保守的な鉄鋼業界は、この革新的な概念を受け入れるのにしばらく時間が

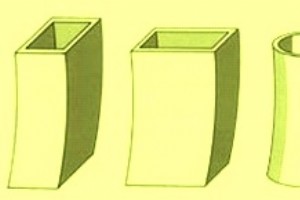

鋼の連続鋳造における金型の役割 金型は、溶鋼の連続鋳造のプロセスで重要な役割を果たします。それらは連続鋳造プロセスの中心です。連続鋳造の過程で、溶鋼はタンディッシュから溶鋼に浸された水中入口ノズル(SEN)を通して鋳造金型に注がれます。金型は水冷式です。液体の凝固は、間接冷却によって金型内で始まります。金型内の冷却プロセスは、一次冷却プロセスとして知られています。 金型では、金型壁の横にある薄い鋼のシェルが中央セクションの前で固化します。これはストランドと呼ばれ、金型のベースをスプレーチャンバーに残します。ストランドの壁内の溶鋼の大部分はまだ溶融しています。ストランドは、ストラン

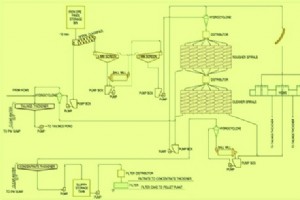

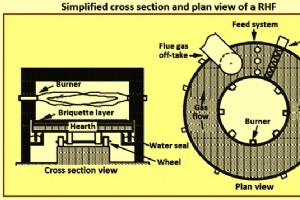

製鉄のFASTMETおよびFASTMELTプロセス FASTMETプロセスは、石炭ベースの製鉄プロセスです。これにより、鉄鉱石微粉または鉄鋼プラントの冶金廃棄物からの金属酸化物を金属化鉄に変換することができます。 FASTMELTプロセスは、「電気鉄溶解炉」(EIF)を追加して溶銑または溶銑を製造するFASTMETプロセスです。神戸製鋼所は、米国の神戸製鋼所の子会社であるMidrex Technologies、Inc.と共同で、このプロセスを開発しました。 FASTMETは、回転炉床炉(RHF)を使用して、石炭を含む凝集体を高い還元率と高い生産性で還元する独自のプロセスです。図1は、RHF

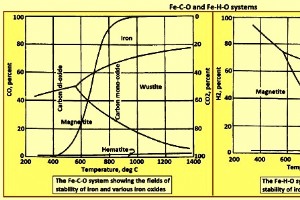

高炉プロセスによる製鉄の化学 低コークス率で運転する最新の高炉(BF)は、主に向流気固反応器の固有の特性のために効率的な処理装置です。この概念をうまく利用するには、炉に投入される各材料が均一な物理的特性を持ち、均一な組成を持っている必要があります。さらに、各材料は、炉を通って溶融が発生する場所まで移動するときに、この優れた物理的特性を保持する必要があります。 酸化鉄、コークス、およびスラグ形成材料が炉のスタックを通って下に移動すると、いくつかの重要な交換プロセスが発生します。一酸化炭素(CO)、二酸化炭素(CO2)、窒素(N2)を主成分とする上昇炉ガスから熱が除去され、下降負荷物質に伝達

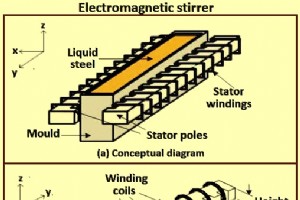

連続鋳造プロセスでの電磁攪拌 溶鋼の連続鋳造工程では、鋳鋼製品の品質を向上させる方法が常に重要です。これは、プロセスの開発にとっても重要なままです。流れ制御技術としては、噴流角度の変更や水中入口ノズル(SEN)の形状の作り直しに加え、溶鋼と攪拌機を接触させることなく流体の流れを制御できる電磁技術を採用しています。電磁技術の1つのタイプは、リニア誘導モーターによって提供されるローレンツ力によって流体の流れを生成する電磁攪拌(EMS)です。 EMS技術は、鋼の連続鋳造で数年間使用されてきましたが、適用の効果と、液体コアを攪拌することによるその後の利点は、セクションサイズ、鋼種、および製品の適用

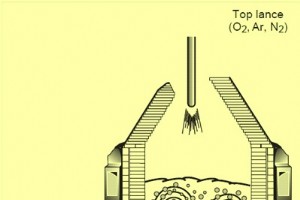

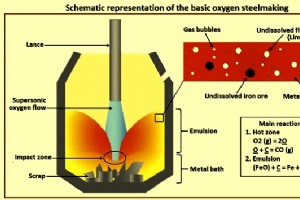

転炉による製鋼の化学 転炉(BOS)は、溶銑(HM)から粗鋼を製造するために最も広く使用されている一次製鋼プロセスです。プロセス容器はコンバーターとして知られています。それは粗鋼の生産のための統合された製鉄所で支配的な役割を果たします。このプロセスでは、トップランスを使用してHMに酸素(O2)を吹き込み、酸化によって炭素(C)含有量を減らします。現在、1970年代後半に開発されたBOSプロセスでは混合ブローが採用されています。混合ブローでは、中性ガス、アルゴン(Ar)、または窒素(N2)の限定ブローが、上部ブローコンバーターの下部から行われます。効率的な攪拌を提供します。 BOSプロセス

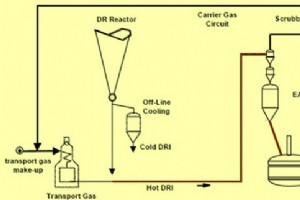

直接還元鉄とそのホットトランスポートの排出オプション 海綿鉄(DRI)を製造する2つの主な方法は、(i)垂直シャフト炉でのガスベースのプロセスと(ii)回転炉での石炭ベースのプロセスです。どちらのプロセスでも、還元反応は固体状態で行われ、炉の最高温度は850℃から1050℃の範囲です。 石炭ベースのプロセスでは、生成されたDRIは、DRIから分離する必要のあるチャーと混合されます。したがって、DRIとチャーの混合物はロータリークーラーで冷却され、次にチャーは磁気分離プロセスによってDRIから分離されます。垂直シャフト炉プロセスの場合、チャーはDRIと一緒に存在しないため、3つの排

最新のホットストリップミルの主な機能 ホットストリップミル(HSM)の目的は、厚いスラブを再加熱して圧延し、さまざまな厚さの薄いストリップにすることです。その巨大なサイズと多額の投資のために、ホットストリップミルは数十年の寿命を持つ必要があります。このミルは、幅広い鋼種、特に、優れた冷間成形性と優れたストリップ特性を備えた高張力鋼および高張力鋼(AHSS)に対する市場の需要を満たすことができなければなりません。工場は次の要件を満たすことができるはずです 高い生産性と高い歩留まりを備えた高いミルの可用性。 低メンテナンスのニーズに対応します。 より低いエネルギー消費のニーズに応えます。

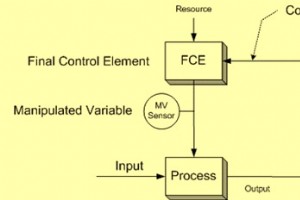

プロセス制御システム プロセスは、リソースを使用して入力を出力に変換する操作として広く定義されています。これは、変換が発生するプロセスに必要なエネルギーを提供するリソースです。業界の文脈では、「プロセス制御」という用語で使用される「プロセス」という用語は、固体、液体、気体、流体、またはスラリーの状態のままである原材料を変更および精製して、指定されたプロパティ。プロセス中の原材料は、所望の出力が得られるような方法で、移送、測定、混合、加熱または冷却、濾過、保管、または処理されます。プロセス中に、原材料は最終製品に変換するために物理的および化学的変化を起こします。通常、業界は多くのプロセスを運

製造プロセス