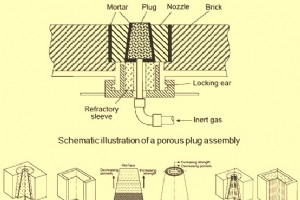

鋼のアルゴンリンス ガスリンスプロセスは、ティーミングレードル内の溶鋼のリンスが、スチールバスに不活性ガスを注入することによって実行される方法です。アルゴン(Ar)ガスは、本質的に不活性であるだけでなく、鋼への溶解度も非常に低いため、すすぎに適しています。すすぎは、加熱によるガスの膨張と、ガスの上昇に伴う圧力の低下から生じます。 溶鋼のArリンスは、均一な温度、組成、およびスラグ金属精錬反応の促進を得るために実行されます。溶鋼のArリンスは、非金属介在物の浮揚と分離のための優れたプロセスであると報告されています。 タッピング後の溶鋼は、鋼のタッピング時に鉄合金と浸出鍋に浸炭剤が

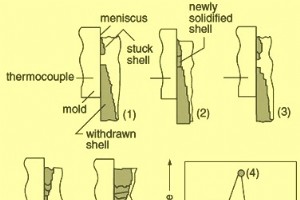

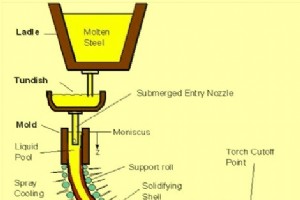

溶鋼の連続鋳造中のブレイクアウト 溶鋼の連続鋳造(CC)のプロセス中に発生する可能性のある最悪の壊滅的なプロセス障害の1つは、溶鋼のブレイクアウトです。ブレイクアウトは、凝固するストランド鋼シェルが金型の下で破裂または裂けるときに発生します。ストランドの固体シェルが壊れて、その中に含まれているまだ液体の鋼がこぼれ出て、CCマシンの機器に損傷を与える原因となるいくつかの理由があります。 ブレイクアウトは、連続鋳造のプロセスに関連する最も有害な事件です。この事故は非常に費用がかかるだけでなく、CCマシンのオペレーターにとって重大な安全上の問題でもあります。ブレイクアウトはストランドのシャット

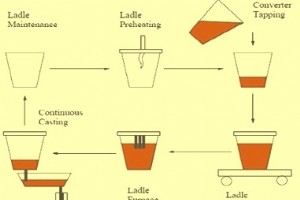

スチールティーミング取鍋とその耐火ライニング 製鋼工場では、溶鋼を収容して製鋼炉から鋳造施設に輸送するために、製鋼取鍋(STL)が必要です。最近のSTLは、より複雑な方法で使用されています。取鍋が製鋼炉からインゴット型に溶鋼を輸送するためだけに使用されていた古い製鋼所。 STLで実行されるその他の機能は、温度制御、脱酸、浸炭剤と鉄合金の追加、および介在物の浮揚です。近年、厳しい仕様の各種鋼種の需要が大幅に高まっています。これらの鋼は、二次精製プロセスを使用して製造されます。 STLのライニングは、二次精製プロセスに関連するますます厳しくなるサービス条件に耐える必要があります。これらの厳しい

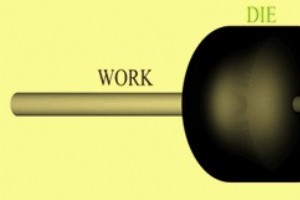

棒、棒、線引き 製図は、断面を縮小して鋼のワークピースを形成する金属加工プロセスです。これは、ワークピースよりも断面積が小さいダイにワークピースを押し込むことによって実現されます。引き抜きの過程で、ダイの出口端に加えられた引張力によって、ワークピースがダイを通して引っ張られます。鋼材を引き抜く場合、室温で引き抜きます。その時点で、それは冷間加工または冷間鍛造されています。延伸中の冷間加工により、鋼材の幾何学的および機械的特性が変化し、横方向の寸法が減少し(直径など)、体積が変化することなく長さが増加します(廃棄物のない処理)。延伸金型の塑性変形の結果、鋼材も強化され、強度特性が向上し、

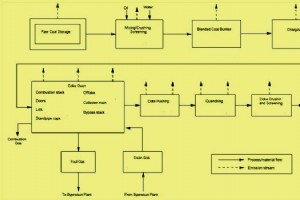

副産物のコークス炉電池でのコークス製造 コークスは、溶銑製造中のコストの最大50%を引き起こします。したがって、高品質のコークスを費用効果の高い方法で生産することは、製鉄の競争力にとって最も重要です。 冶金コークスは、鉄鉱石を鉄に還元するために鉄鋼業のプロセス(主にブラスト炉)で使用されます。コークスの総生産量の90%以上が、高炉の操業に充てられています。鋳造コークスは残りの大部分を構成し、金属を溶かすための炉の鋳造所や金型の準備に使用されます。鋳造用コークスの製造では、冶金用コークスに使用されるものと比較して、コークス用石炭の異なるブレンド、長いコークス化時間、および低いコークス化温度

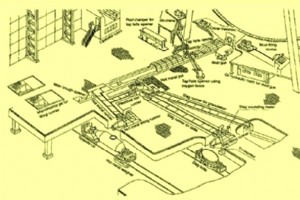

高炉キャストハウスとその運用 高炉(BF)鋳造所は、溶銑と液体スラグが高炉から取り出され、取鍋(トルペドカーまたはオープントップ取鍋)に注がれるか、固化(豚の鋳造とスラグの造粒)のために導かれる作業領域です。処理(キャストハウスの脱硫)。 低コストの操業のための高生産性高炉では、トラブルのない良好な鋳造所の操業が重要な要件です。キャストハウスの機能設計、運用慣行、耐火技術、自動化、および環境要件は、キャストハウスからのより高い信頼性と出力に対する要求を満たすために調査する必要がある重要な問題です。どの高炉でも、鋳造所はBF操業全体の中で最も労働集約的な地域です。その設計は、労

高炉の負担での鉄鉱石ペレットの使用 ペレタイズとは、200メッシュ未満の鉄鉱石微粉の非常に細かく粉砕された粒子をベントナイトなどの添加剤と混合し、ペレタイザーで直径8〜20 mmの楕円形/球形の塊に成形し、焼成してボールを硬化させるプロセスです。燃料で。これは、鉄鉱石の微粉を「均一なサイズの鉄鉱石ペレット」に変換するプロセスであり、高炉に直接投入することができます。図1は鉄鉱石ペレットを示しています。 図1鉄鉱石ペレット 利用可能ないくつかの鉄鉱石ペレット化プロセス/技術があります。ただし、現在、直進式火格子(STG)プロセスと火格子キルン(GK)プロセスがより一般的

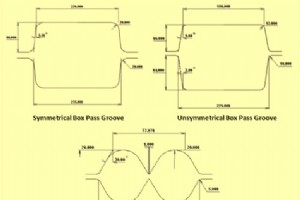

ロールパスデザイン 長い製品は通常、数回のパスで圧延されます。その数は、最初の入力鋼材(正方形または円形のビレットまたはブルーム)と最終製品の最終断面積の比率によって決まります。パスごとに断面積が減少し、圧延される鋼材の形状とサイズが徐々に目的のプロファイルに近づきます。 ローリングは溝付きロール間で行われます。協調ロールの2つの反対側の溝がパスを形成します。これは、パス後に予想されるワークピースの断面形状に対応します。パスごとに断面が減少し、その形状は最終製品の形状に近くなります。後続のパス形状とロール上の適切な位置の開発は、ロールパス設計と呼ばれます。 ロング製品はロン

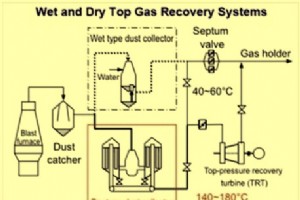

高炉ガス上部圧力回収タービン 製鉄所の最新の高炉は、高い最高ガス圧で作動します。 BFを上部に残す高炉(BF)ガスは、依然として約1.6 kg / sq cm(g)から3 kg / sq cm(g)の圧力を維持し、温度は約200℃です。このBFガスはBFの上部に出てくる高炉ガスは、ほこりを取り除くために洗浄され、洗浄されたガスは、比較的低圧で加熱する目的の燃料として製鉄所で使用されます。その過程で、バルブ全体で大量の圧力エネルギーが失われます。 BFガストップ圧力回収タービン(TRT)は、BFガスの熱と圧力エネルギーを利用してタービンを駆動するメカニズムです。タービンで発生した仕事は発電機

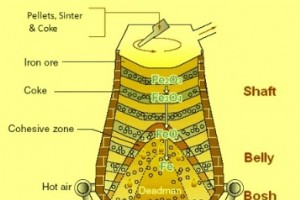

高炉のコークス率に影響を与える要因 BFは、BFコークスの炭素を炉の下部にある羽口から注入された熱風の酸素でガス化することによって還元ガスが生成される向流反応器です。還元ガスは上向きに流れ、炉の上部に装入された鉄含有負荷物質を還元します。 コークス率は、BFコークスの消費量のパラメーターであり、生成される溶銑1トンあたりに消費されるBFコークスのキログラムで測定されます。 高炉(BF)コークスは、BF製鉄の重要な材料であり、主要なエネルギー源(燃料)、還元剤、浸炭剤、および透過性の構造的支持体として機能します。高炉装入物の浸透性サポートとしてBFコークスを完全にまたは部分的に置

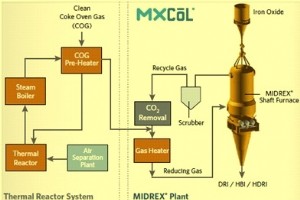

還元剤としてコークス炉ガスを使用したDRIの製造 海綿鉄(DRI)は、技術的には、溶けずに金属に還元された鉄鉱石として定義されます。 DRI製造プロセスは、鉱石または金属を融合させることなく、固体鉄鉱石から直接固体金属鉄を得るプロセスです。主要なDRI製造プロセスは、ガスベースまたは石炭ベースのいずれかです。 DRIプロセスの飼料材料は、10〜30 mmのサイズの鉄鉱石、または鉄鉱石ペレットプラントで製造された鉄鉱石ペレットのいずれかです。 ガスベースのプラントでは、還元反応が行われる反応器はシャフト炉です。シャフト炉は、鉄ベアリング供給材料が重力によって炉内を下向きに移動し

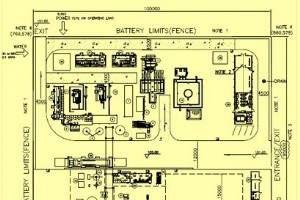

鉄鋼プラントの設計と建設の段階 鉄鋼プラントは非常に資本集約的なプロジェクトであり、その建設と試運転には非常に長い時間が必要です。更なる鉄鋼プラントは、試運転後非常に長い年月にわたって稼働することになっており、この期間中、鉄鋼プラントは稼働環境の変化に対処しなければなりません。したがって、適切な意思決定は、試運転までのプラントのさまざまな段階で最も重要です。実装段階で誤った決定を行うと、運用担当者に多くの問題が発生する可能性があり、プラントの存続期間を通じて問題に対処する必要があります。ここでは、鉄鋼プラントの設計のさまざまなフェーズと、これらのフェーズで必要な決定について説明します。

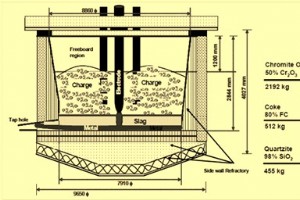

水中アーク炉 電気エネルギーの産業利用は、ヴェルナーフォンシーメンスによる発電機の開発から始まりました。電気アーク炉は、スクラップ鉄の溶解(オープンアーク炉)と還元プロセス(水中アーク炉)の両方に長年使用されてきました。水中アーク炉(SAF)の場合、鉱石と還元剤が上から連続的に炉に供給され、電極が混合物に埋め込まれ、アークが水中に沈められます。アークが水中にあるため、この炉は水中アーク炉と呼ばれます。最も一般的な物理的配置は、三角形に配置された3つの垂直電極を備えた円形バスで構成されています。円形または長方形の槽を備えた6つの電極炉も使用されますが、あまり一般的ではありません。

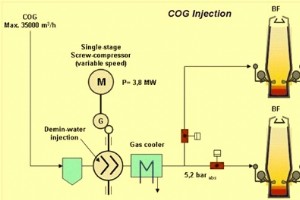

高炉でのコークス炉ガス注入 鉄鋼業はエネルギーの主要な消費者の1つであり、したがって二酸化炭素(CO2)の高排出の原因となっています。ほとんどの製鉄所で特定のCO2排出量が著しく減少しているにもかかわらず、2013年に1606百万トンのレベルに達した鉄鋼生産の継続的な増加により、CO2排出量の総量は世界中で増加しています。特に製鉄プロセスからのエネルギー消費とガス排出を最小限に抑えるという需要の高まりに直面しています。副産物ガスの効率的な使用は、エネルギー量が多く、コストがかかるため、鉄鋼プラントの操業の収益性にとって本質的に重要です。現代の高炉へのコークス炉ガス(COG)の注入は、低

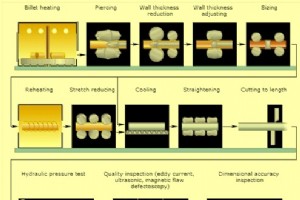

シームレスパイプの製造 パイプはシームレスまたは溶接されています。シームレスパイプの製造プロセスは、19世紀の終わりに向けて開発されました。多くの初期の試験、試験、技術にもかかわらず、1880年代の終わりに向けたマンネスマン兄弟によるクロスロールピアシングプロセスの発明は、シームレスパイプの工業規模の生産の開始を示すものと広く見なされています。クロスロールピアシングプロセスでは、ロール軸はストック軸に平行に配置されましたが、ストック平面に対して角度がありました。ロールが同じ方向に回転すると、この配置により、ロールギャップを通るストックのらせん状の通路が生成されました。さらに、出口速度はロー

連続鋳造プロセスにおける二次冷却技術 連続鋳造機(CCM)で鋳造するには、超低炭素(ULC)および低炭素グレードから高炭素およびさまざまなグレードの特殊鋼に至るまでの幅広い鋼種が必要です。これらのグレードの鋳造は、CCM出力を最大化しながら達成されます。最高品質の鋳鋼製品を一貫して生産するには、最適な鋳造パラメータを維持するために、CCMの運用と保守の柔軟性を高める必要があります。この柔軟性は、CCMのすべての要素と制御システムの両方に必要です。 ストランドが鋳造速度で連続的に引き抜かれている間、鋼の凝固は、一連の水噴霧を有する異なる冷却ゾーンを通って型の下で継続します。二次冷却

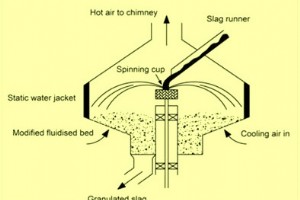

エネルギー回収のための高炉スラグの乾式造粒 高炉(BF)で1トンの溶銑を生産する一方で、約300kgの液体スラグが副産物として生産されます。このスラグの温度は約1500℃で、顕熱は1トンあたり約400MCalです。 BFスラグは、ポルトランドセメントの成分と同様に、CaO、SiO2、Al2O3、MgOが豊富です。 高温液体BFスラグが十分に速く冷却されると、スラグは高いセメント活性を持つガラス相の割合が高くなるため、特にポルトランドセメントの代替として、より価値の高い製品として使用できます。セメント製造でも大量のCO2が発生するため、これはCO2排出量を削減するための良い方法でもあり

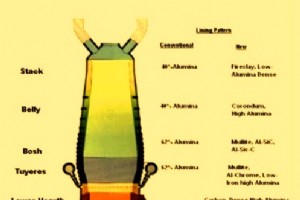

高炉の耐火ライニング 最新の高炉(BF)は、炉内の高温や研磨材から炉のシェルを保護するために耐火物で裏打ちされています。耐火物のライニングは、耐火物のライニングを破壊する可能性のある過剰な熱の放出に対する保護をさらに強化するために冷却されます。 BFは複雑な耐火システムを備えており、高炉の可用性とほぼ連続的な炉の運転と鋳造を可能にするために必要な、長く安全な寿命を提供します。 高炉内の状態は地域によって大きく異なり、耐火物はさまざまな摩耗メカニズムにさらされます。詳細は表1に記載されています。高炉のさまざまな領域の適用条件は、その形状の性質と、さまざまな段階で発生する熱冶金プロセ

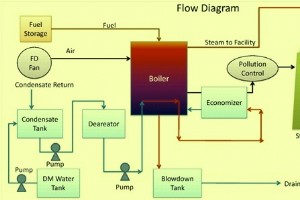

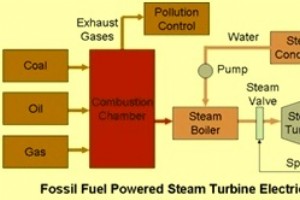

スチームボイラーの基本 蒸気ボイラーは、水を制御された条件下で加熱して蒸気に変換する密閉容器です。ボイラーは基本的に熱が水に伝達される熱交換器です。蒸気発生器と呼ばれることもあります。水を加熱するための熱エネルギーは、燃料(気体、液体、または固体)またはさまざまな産業プロセスから得られる廃棄物エネルギーのいずれかによって供給されます。太陽エネルギーは、蒸気の生成にも使用されることがあります。ボイラーで生成される蒸気は、低圧、中圧、または高圧にすることができます。産業の文脈では、生成された蒸気は、さまざまな産業プロセスでプロセス蒸気として、または電気を生成するためのタービンを駆動するために使

蒸気タービンと発電 蒸気タービンは、加圧された蒸気の熱エネルギーを有用な機械的仕事に変換する機械装置です。それは発電所の心臓部です。熱力学的効率が高く、パワーウェイトレシオが低くなっています。蒸気の膨張に複数の段階を使用するため、熱力学的効率の大部分が得られ、理想的な可逆プロセスに近づくことができます。蒸気タービンは、発電機を駆動するために使用されている最も用途が広く、最も古い原動機技術の1つです。蒸気タービンを使用した発電は100年以上使用されています。タービン発電機は、発電用の発電機に直接接続されたタービンの組み合わせです。大型の蒸気発電機が電力の大部分を供給します。 蒸気タ

製造プロセス