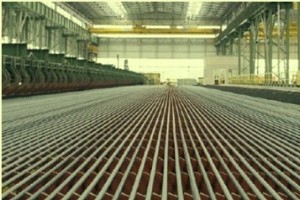

最新のワイヤーロッドミルの主な機能 線材ミル(WRM)の目的は、鋼ビレットを再加熱して線材に圧延することです。線材工場での線材の生産は、絶えず変化する可能性があります。線材の品質、および線材工場の柔軟性と費用対効果に対する要求の高まりにより、新しく革新的な技術とプロセスの開発が必要になりました。最新の線材ミルは、高い生産率でより小さな寸法を圧延できる高速ミルであると同時に、投資と運用コストを妥当なレベルに維持します。原則として、線材ミルは、年間生産量が300,000トンから800,000トンを超えるように設計されています(2ストランドミル)。ミルは毎秒50メートルから毎秒120メートルの範

品質管理 製品またはサービスの品質を保証するために頻繁に使用される2つの用語があります。これらの用語は「品質管理」と「品質保証」です。これらの2つの用語は、しばしば同じ意味で使用されます。ただし、これら2つの用語の意味は異なります。品質管理は、必要な是正措置を決定するための評価です。これは、変数が一定の範囲内で監視および制御されているプロセスをガイドする行為です。これは、製品またはサービスの品質に影響を与える可能性のあるパラメーターの測定と制御に基づいています。一方、品質保証は、自信を与え、物事がうまくいかないことを二重に確認する活動です。品質保証は、通常、製品またはサービスの品質要件を満

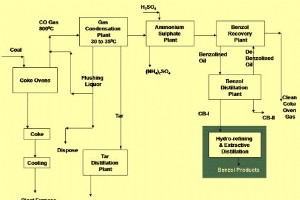

コークス炉副産物プラント コークス炉副産物プラントは、副産物コークス製造プロセスの不可欠な部分です。コークス炉電池での石炭浸炭によるコークスの製造中、石炭中の揮発性物質の気化により大量のガスが発生する。ガスはコークス化期間の大部分で生成され、組成と発生速度はこの期間中に変化し、通常、石炭装入温度が700℃に達するまでに完了します。このガスは生コークス炉ガスとして知られており、副産物プラント。副産物プラントの機能は、生ガスを処理して貴重な石炭化学物質を回収し、クリーンで環境に優しい燃料ガスとして使用できるようにガスを調整することです。 コークス炉室を出た後、生のコークス炉ガスにフラ

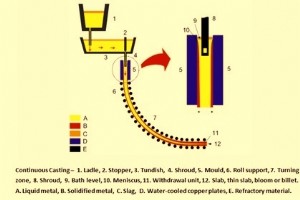

鋼の連続鋳造の基本 連続鋳造は、溶鋼を固化させて半製品にし、その後、仕上げ圧延機で圧延するプロセスです。鋼の連続鋳造は、1865年にヘンリー・ベッセマー卿によって考案され、特許を取得しましたが、エンジニアリングと設備に関連する問題のために商品化できませんでした。これらの問題を解決した後、1950年代に鋼の連続鋳造が商業的に導入され、2012年には世界で約1475百万トンの連続鋳造鋼が生産されました。 連続鋳造は、インゴット鋳造、金型ストリッピング、浸漬ピットでの加熱、一次圧延などの製鋼プロセス中のいくつかのステップを1回の操作で置き換えました。鋼の連続鋳造は、歩留まり、品質、生産

モダンバーとライトセクションミルの主な機能 バーアンドライトセクションミルの目的は、スチールビレットを再加熱してバーとライトセクションに圧延することです。これらの工場でのバーおよびライトセクションの生産は、絶えず変化する可能性があります。これらの製品の品質だけでなく、これらの工場の柔軟性と費用対効果に対する要求も高まっています。そのため、新しく革新的な技術とプロセスの開発が必要になりました。最新のバーおよびライトセクションミルは、投資と運用コストを妥当なレベルに保ちながら、特殊バー品質グレードのバーとライトセクションを圧延し、鋼を高い生産率でエンジニアリングできる高速ミルです。

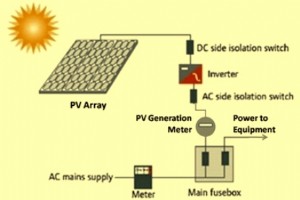

太陽光発電 太陽光発電(PV)電力は、太陽光発電効果を発揮する半導体を使用して、太陽エネルギー放射を直流電力に変換することにより電力を生成する方法です。太陽光発電は、再生可能で持続可能なエネルギー源です。太陽光発電は現在、世界的に設置された容量の観点から、水力発電および風力発電に次いで3番目に重要な再生可能エネルギー源です。科学者によって太陽電池とも呼ばれる太陽電池は、太陽エネルギーを直接電気に変換します。 PVの名前は、光(光子)を電気(電圧)に変換するプロセスに由来します。これは「光起電力(PV)効果」と呼ばれます。光起電力効果とは、電子をより高いエネルギー状態に励起する光の光子を指し

風力 風は太陽エネルギーの一形態です。風は、太陽による大気の不均一な加熱、地表の不規則性、および地球の自転によって引き起こされます。風の流れのパターンは、地球の地形、水域、および植生の覆いによって変更されます。風力エネルギーは、運動中の空気の運動エネルギーです。この風力エネルギーを収穫することができます。風力発電とは、この風力エネルギーを、風力タービンを使用した電力、風力発電所を使用した機械的電力、風力ポンプによる水の汲み上げまたは排水、船を推進するための帆などの有用な形のエネルギーに変換することです。風力エネルギーは、再生可能または非従来型のエネルギー源です。これはクリーンで汚染のないエ

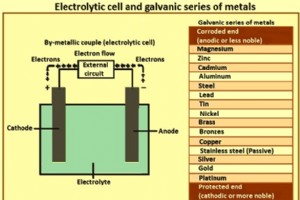

鋼の亜鉛めっきの冶金学的側面 表面が保護されていない鋼製の物体は、雨、雪、風、極端な温度などのさまざまな環境条件により、深刻な損傷を受ける可能性があります。これらの不利な環境条件は、鉄を酸化鉄に変換し、鋼を腐食させ、その結果、体積が増加し、強度が低下します。鋼の表面に作用する環境条件を回避するために、さまざまな保護表面コーティングが使用されています。さまざまな種類の表面コーティングの中で、亜鉛メッキは非常に人気があり、信頼性の高い表面コーティングです。 溶融亜鉛めっきコーティングが鋼に適用され、鋼の防食性能を向上させ、最小限のメンテナンスで可能な限り長持ちするようにします。鋼への亜鉛およ

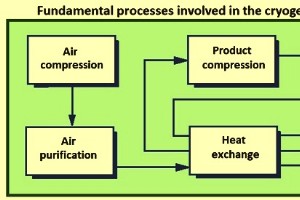

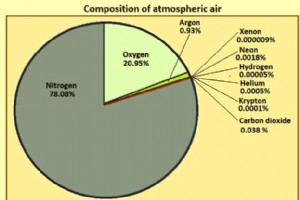

空気分離の極低温プロセス 空気はさまざまなガスの組成を持っており、そのうち窒素(N2)と酸素(O2)がサンプルの総量の約99.03%を占めています。乾燥空気には、体積で約78.08%の窒素、約20.95%の酸素、および約0.93%のアルゴンと、水素、ネオン、ヘリウム、クリプトン、キセノン、二酸化炭素などの微量の他のガスが含まれています。周囲の空気には、自然のプロセスや人間の活動によって生成されるさまざまな量の水蒸気(湿度に応じて)やその他のガスが含まれている可能性があります。酸素と窒素は、空気をその成分に分離することを伴う空気分離プロセスによって生成されます。たとえば、アルゴン、クリプトン

空気分離の非極低温プロセス 乾燥した大気には、体積で78.08%の窒素、20.95%の酸素、0.93%のアルゴンが含まれており、他の多くのガスも含まれています(図1)。大気には、自然のプロセスや人間の活動によって生成されるさまざまな量の水蒸気(湿度に応じて)やその他のガスも含まれている可能性があります。 (i)極低温蒸留、および(ii)非極低温分離プロセスなど、空気のガスを分離するための2つの主要な技術があります。非極低温プロセスは通常、単一の成分を大気から分離するために使用されます。 図1大気の組成 非極低温空気分離プロセスは、周囲温度に近い分離プロセスであり、ガスとして窒素ま

副産物コークス炉のコークス化プロセスを改善するための技術 原料炭は、副産物のコークス炉電池でコークスに変換されます。コークス化プロセスは、揮発性化合物を追い出すために、空気のない状態で粉砕されたコークス化石炭の混合物を加熱することからなる。得られたコークスは、高炉で鉄含有材料の還元に使用される、硬いが多孔質の炭素材料です。副産物のコークス炉はまた、コークス炉ガス、硫酸アンモニウム、タール、および油の形で揮発性化学物質を回収します。過去30年から40年の間に、いくつかの技術が開発され、(i)石炭混合物での劣った石炭の使用、(ii)コークス化のプロセスの大幅な改善、(iii)製造された冶金の品

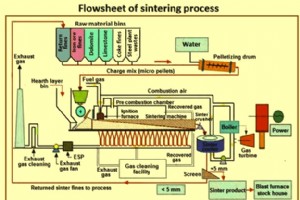

焼結プロセスを改善するための技術 焼結プロセスは、10 mm未満の粒子サイズの鉄鉱石微粉、戻り微粉、フラックス、およびコークス風の混合物を凝集させるために使用されます。高炉(BF)の圧力と温度条件に耐えることができます。鉄鉱石微粉の焼結プロセスは、主に、採掘で生成された微粉を変換し、これらの鉱石微粉を、BFへの投入に適した適切な粒度分布、物理的品質、化学組成、および機械的特性を備えた製品に変換するために開発されました。 焼結プロセスは、準備された焼結混合物負荷が供給される焼結機で実行されます。鉄鉱石の焼結プロセスの基本的な燃料はコークスのそよ風であり、その使用は代替燃料(無煙炭など)によ

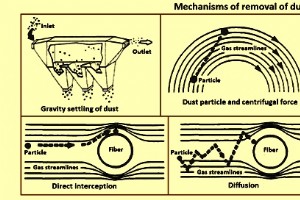

大気汚染管理–粒子状物質排出の管理 鉄鋼プラントには、高温で行われるいくつかの冶金プロセスがあります。さらに、これらのプロセスの多くは原材料を処理し、それらのいくつかは罰金の形をとっています。したがって、これらすべてのプロセスは、汚染ガスや粒子状物質を大気中に放出する傾向があります。実際、これはプラント周辺の空気の質に影響を与えます。大気の質を改善および保護するために、排出物の管理にさまざまな汚染防止装置が使用されています。 数年前から、汚染防止装置は、汚染物質の量が非常に多いか、本質的に有毒であるプロセスにのみ使用されていました。これらの機器は、ある程度の回復価値がある場所でも以前に使

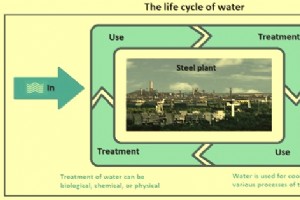

鉄鋼プラントの水管理と汚染管理 水は、製鉄所での鉄鋼の生産に必要な重要なユーティリティです。安くて豊富な水は、何世紀にもわたって鉄鋼業界が当たり前と思っていた生産ユーティリティでした。しかし、現在のシナリオでは、淡水の利用可能性と消費の不均衡が拡大しているため、水資源がますます不足しているため、清潔で安全な淡水へのアクセスが現代社会の主要な課題の1つになっています。 (i)人口の増加と干ばつが発生しやすい地域への移住、(ii)急速な産業開発と一人当たりの水使用量の増加、(iii)人口密集地域の気象パターンの変化につながる気候変動により、水需要は増加し続けています。 。これにより、鉄鋼業界

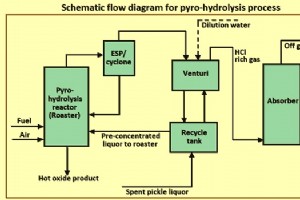

使用済み塩酸塩ピクルス液の酸再生 鉄鋼の酸洗いは、鉄鋼製造業における重要なステップの1つです。これは、特定の鋼製品の製造における仕上げプロセスの一部であり、酸に溶解することにより、ストリップ鋼、鋼線、およびその他の形態の鋼の表面から酸化物とスケールが除去されます。プロセス中に、酸が反応して表面酸化物を溶解するため、金属イオンが酸洗い液に蓄積されます。 酸洗いは、酸水溶液に浸すことにより、鋼からスケール(表面酸化物)やその他の汚れを化学的除去するプロセスです。酸洗いの過程で、酸はスケールや卑金属と反応して溶存金属塩を生成します。この目的のために、主に鉱酸からなる酸洗い溶液が使用されます。酸

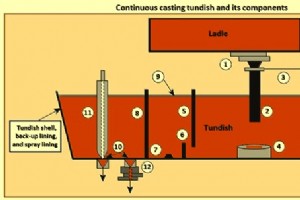

タンディッシュと鋼の連続鋳造におけるその役割 鋼の連続鋳造は広く使用されているプロセスであり、鋼の製造における重要なステップです。 1950年代に連続鋳造プロセスが導入されて以来、世界中で連続鋳造鋼のシェアが大幅に増加しています。現在、このシェアは約97%です。ただし、このプロセスの使用の増加と同時に、連続鋳造機のスループットの向上と鋳造製品の寸法の拡大に直面して重要になった厳しい品質要件があります。 連続鋳造プロセスでは、溶鋼を鋼製の杓子から型に移すために、タンディッシュと呼ばれる中間容器が使用されます。タンディッシュは金型の上にあり、鋼製のティーミング取鍋から溶鋼を受け取り、調整され

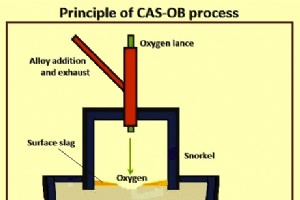

二次製鋼のCAS-OBプロセス CAS-OBプロセスは、化学的手段による鋼の加熱に使用される二次冶金の取鍋処理プロセスです。略語CAS-OBは、「密封されたアルゴンバブリングによる組成調整–酸素ブロー」の略です。このプロセスは、1980年代に新日鐵株式会社によって開発され、特許を取得しました。 CAS-OBプロセス中の最も重要な機能は、温度を最適なレベルに調整することと、合金元素を正確に追加することです。加熱の目的は、連続鋳造機に送られるときに溶鋼の十分な温度を確保することです。 CAS-OBプロセスは、大気圧で動作するプロセスの1つです。 CAS-OBプロセスは、鋼の組成と温度を均質化

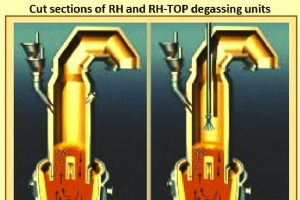

RH真空デガッシングテクノロジー 今日、二次冶金ユニットは、一次製鋼プロセスと溶鋼の連続鋳造プロセスの間の用途の広い使用可能な接続を表しています。真空デガッシングは重要な二次製鋼プロセスです。このプロセスは、もともと溶鋼からの水素除去に使用されていましたが、現在は二次精製にも使用されており、二次製鋼の重要なプロセスになりつつあります。水素と窒素の含有量が少ない、超低炭素含有量、超低硫黄含有量、低総酸素含有量、および鋼の清浄度が、鋼溶解工場に真空処理設備を設置する理由です。 新たに建設された製鉄所では、真空脱ガス設備が検討され、鉄鋼生産ラインに統合されています。また、既存のプラントが真空処

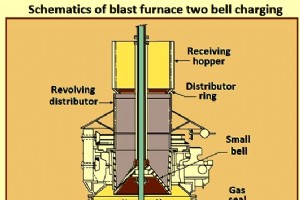

高炉トップ充電システム 高炉(BF)の開発における主要な技術的改善の1つは、装入装置の設置でした。もともと、原材料はトンネルヘッドを介して口の開いたスタックに投棄されていました。 BFオペレーターは、オープントップ炉には2つの欠点があることに気づきました。1つは煙突から出る可燃性ガスをボイラーに回収できないこと、もう1つは原料の分配が炉の運転効率を低下させることです。ガスを捕獲するためのドイツでの1832年の最初の努力は、原材料が手押し車から投棄されたときにのみ開かれた充電穴の上にヒンジ付きの蓋を設置することをもたらしました。上部スタックにある炉の側面にも開口部が配置されました。この開口部

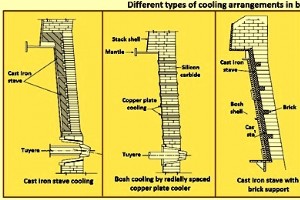

高炉冷却システム 高炉(BF)のリライニングに必要な巨額の設備投資を考慮して、これまでBFのキャンペーン寿命を延ばすために多大な努力が払われてきました。 BF製鉄プロセスの開発と材料科学の進歩により、BFの生産性、燃料消費量、製品品質、およびキャンペーンライフが向上しました。 1990年代までのBFキャンペーンの期間は、主に下部シャフトの寿命、つまり最も高い熱負荷の領域に影響されました。熱伝達、熱応力、および炉のキャンペーン寿命のすべてのパラメータが分析されていない場合、BFの故障につながる可能性があります。 効率的な冷却は、炉の内層の熱負荷とそれに伴う摩耗のバランスを取り、シェルとその

製造プロセス