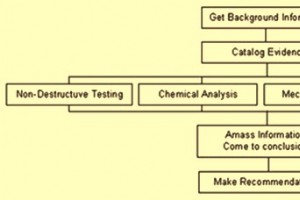

障害分析 機器のコンポーネントやアセンブリ、または業界の構造物に障害が発生すると、人命の損失、予定外のシャットダウン、保守および修理のコストの増加、訴訟紛争の損害を引き起こす可能性があります。 今後の故障による問題の再発を防ぐためには、故障ごとに調査を行うことが不可欠です。障害の調査を実施することは、障害分析と呼ばれます。 障害分析は、データを収集および分析するプロセスであり、機器のコンポーネントやアセンブリ、または構造の機能の望ましくない損失または障害につながった原因または要因を特定するために実行されます。これは、物理的な調査を含むマルチレベルのプロセスです。障害分析の通常の範囲

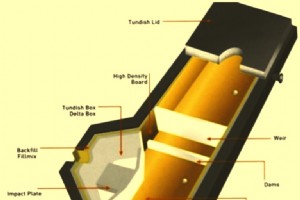

連続鋳造タンディッシュの耐火ライニング 鋼の連続鋳造(CC)では、タンディッシュは取鍋とCC型の間にある緩衝耐火物で裏打ちされた容器です。タンディッシュは、貯水池と配水容器の目的を果たします。何年にもわたって、CCタンディッシュには劇的な変化がありました。単なる貯水池と配水船から、今日のタンディッシュは鉄鋼精製船と見なされており、タンディッシュ冶金として知られる製鋼技術のプロセスにおけるまったく新しい分野が出現しています。今日のタンディッシュは、制御された速度での溶鋼の金型への供給、熱的および化学的均質化などの特定の冶金学的機能も果たします。また、流体力学、断熱、包含などの多くの品質関連パ

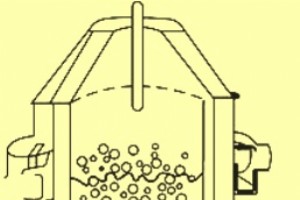

ステンレス鋼生産のためのCLUプロセス ステンレス鋼の製造プロセスには、炭素(C)の除去、脱酸、脱硫などの基本的な機能があります。製造工程では、これらの操作は一般に、固体材料との合金化および窒素(N2)制御と組み合わされます。これらの要件は、ステンレス鋼の製造のために展開されているさまざまなプロセスでさまざまな方法で満たされます。 CLUプロセスは、ステンレス鋼を製造するためのAOD(アルゴン酸素脱炭)プロセスに似ています。 CLUは、ステンレス鋼製造のためのCreusot-LoireUddeholmプロセスを指します。また、電気アーク炉(EAF)または他の同様の一次製鋼炉からの溶鋼を使

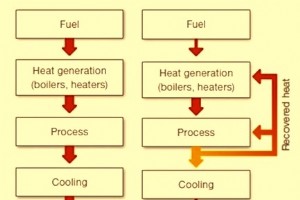

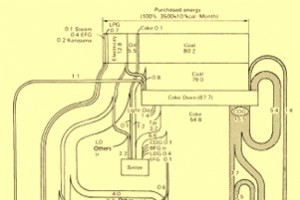

廃熱の回収 廃熱とは、燃料の燃焼や化学反応などにより発生し、実用化されずに環境に放出される熱のことです。廃熱源には、大気中に放出される高温燃焼ガス、プロセスオフガス、機器からの伝導性、対流性、放射性の損失、およびさまざまな産業プロセス(ホットコークス、溶銑、溶鋼、熱間圧延製品など)を離れる加熱製品が含まれます。 、および高温の機器表面からの熱伝達(熱は冷却水に伝達されます)。 廃熱回収は、加熱または機械的または電気的仕事を生成するための産業プロセスの廃熱の収集と再利用で構成されます。典型的な用途には、燃焼用空気の予熱、燃料ガスの予熱、ボイラー給水の予熱、原料の予熱、プロセス蒸気の生成、発

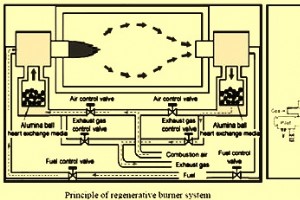

再加熱炉のバーナーの種類 現在、鉄鋼業界は、プロセスの経済的実行可能性を改善しながら、環境排出量を継続的に削減するという大きな課題に直面しています。エネルギー消費量が多いための再加熱炉は、鉄鋼業界の注意が必要な分野の1つです。これらは、鉄鋼プラントの生産性とエネルギー効率に貢献する重要な機器です。 最新の再加熱炉は、ビームが炉内の装入鋼材(ビレット、ブルーム、またはスラブ)を持ち上げて次の位置に移動するウォーキングビーム炉です。加熱は、これらの炉で、ルーフバーナー(屋根を加熱して鋼チャージ材料に熱を放射する)および/または長いフレームバーナー(長いフレームバーナー)を使用して、鋼チャージ

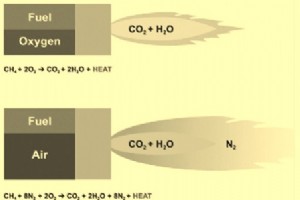

酸素燃焼とその再加熱炉への応用 鋼の再加熱はエネルギー集約的なプロセスであり、再加熱炉内で均一な温度分布を必要とします。歴史的に、復熱装置は燃焼用空気を予熱するために使用され、それによってエネルギーを節約していました。最近の革新には、酸素(O2)の濃縮と、復熱装置よりも高い予熱空気温度を提供する再生バーナーの使用が含まれます。これらのプロセスには、特別な機器を使用しない限り、機器の劣化、時間の経過に伴うエネルギー効率の低下、高いメンテナンスコスト、空気予熱温度の上昇に伴うNOx排出量の増加などの制限があります。 燃焼の開始と維持には3つのことが必要です。これらは、燃料、酸素、および点火に

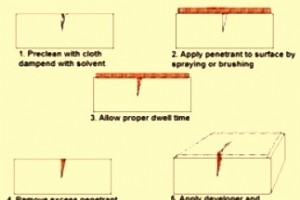

鋼の非破壊検査 鋼の非破壊検査(NDT)は、鋼の材料、コンポーネント、または溶接部に損傷を与えることなくそれらの特性を評価するために使用される分析手法のグループです。 NDT技術は、設計された動作条件下で障害を引き起こす可能性のある内部および表面の欠陥(欠陥、不連続性、欠陥など)を検出および評価するために使用されます。これらの内部および表面の欠陥は、鋼材の他の部分と比較して完全性が低い領域である場合もあれば、亀裂、ボイド、およびその他の欠陥の存在で構成されている場合もあります。 NDTは、間接的でありながら有効な結果を提供し、定義上、テストオブジェクトをその意図された用途に適合させます。

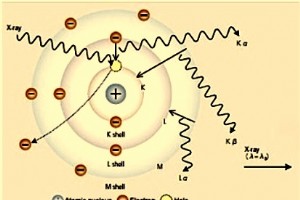

鉄鋼、スラグ、原材料の機器分析 機器分析は、原材料、鉄(溶銑)、鉄鋼、スラグ、耐火物、およびスラッジサンプルの定性的および定量的元素分析に広く使用されています。湿式分析と比較して、機器分析の利点は、非常に高速であることに加えて、費用効果が高く、多元素であるということです。湿式化学分析における干渉要素による心配がなくなります。機器分析により、特定の元素を数時間待つ必要がなくなります。これは、湿式化学法を採用する場合に必要です。 さらに、機器分析は、元素または化合物の多数のリストにわたってかなり均一な検出限界を提供し、100%から数パーツパーミリオン(ppm)までの幅広い濃度に適用できます。

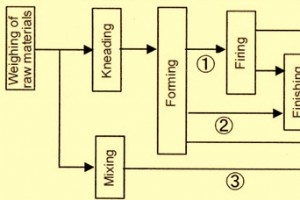

成形耐火物の製造プロセス 耐火物は成形(成形)または成形なし(モノリシック/キャスタブル)にすることができます。それらは、酸性、中性、塩基性、または複合材料で作ることができます。耐火物の製造に使用される材料には、添加剤が含まれている場合と含まれていない場合があります。さらに成形された耐火物はいくつかの形状で作ることができ、通常は耐火レンガと呼ばれます。耐火物の製造工程で使用される典型的な製造フローを図1に示します。 図1耐火物の製造プロセスにおける一般的な流れ 形のない耐火物は、通常、耐火物としてではなく、使用場所で混合、成形、時効、乾燥、予熱などを経て初めて耐火物となる耐火物と

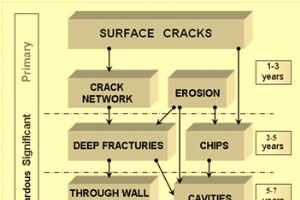

コークス炉の耐火物の修理 コークス炉のバッテリーは耐火構造であり、鋼と /に含まれています。 またはコンクリートの外骨格。この外骨格は、鋼製のバックステーの間の一連のタイロッドによって横方向に一緒に保持されています。バックステイは、オーブン間の加熱壁の端に配置された垂直の鋼製の梁です。縦方向では、タイロッドはバッテリーの両端のピニオン壁の間に伸びています。 加熱壁は伝統的にシリカ耐火物で構成されてきました。シリカは、主に、通常のコークス炉電池の動作温度で、シリカ耐火物が最小限のクリープを受けるため、選択される耐火物です。また、シリカれんがのほとんどすべての膨張は650℃未満の温度で起こる

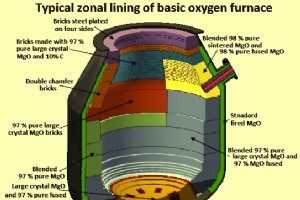

基本的な酸素炉の耐火物 転炉(BOF)の耐火物の開発における主な目的は、BOFの最大の可用性を得るために、摩耗ライニングの有用なライニング寿命を取得することです。ライニングの寿命が長くなると、耐火物のコストが下がるだけでなく、炉の可用性が向上するため、生産性が向上します。 以下は、BOFの耐火物からの基本的な要件です。 熱剥離抵抗 耐食性 耐摩耗性 耐酸化性 高温破壊係数 BOFは通常、永久的な裏地で裏打ちされており、その上に摩耗の裏地があります。パーマネントライニングの厚さは100mmから120mmまでさまざまで、BOFの全高にクロムマグネサイトパーマネントライニング

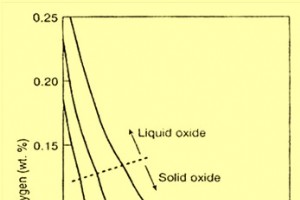

鋼の脱酸 製鋼プロセスは、酸化性雰囲気下で行われる溶鋼から鋼への精製で構成されます。精製プロセス中に、酸素は鋼に溶解します。鋼中の主な酸素源は次のとおりです。 酸素吹き 製鋼プロセス中の酸化スラグと鉄鉱石の使用 ティーミング操作中の溶鋼による大気中の酸素のピッキング ライニングの酸化耐火物 錆びて濡れたスクラップ。 脱酸は製鋼の最終段階です。製鋼中、タッピング時の鋼浴には400〜800ppmの酸素が含まれています。脱酸は、取鍋に適量の鉄合金または他の特殊な脱酸剤を加えることにより、タッピング中に実行されます。打撃の終わりに鋼の炭素含有量が仕様を下回っている場合、液体鋼も取鍋で再炭

エネルギー効率と鉄鋼生産 近年、より合理的かつ効率的なエネルギー利用の必要性が戦略的かつ緊急の課題として浮上しています。このような必要性は、エネルギーコストの増加だけでなく、プロセスとその最終製品のいくつかの機能(コストや品質など)を強調する競争の結果として、鉄鋼生産で特に認識されます。また、エネルギー資源の合理的な使用は2つの問題と見なすことができます。最初の側面は、エネルギー源と見なされる限られたエネルギーの利用可能性の達成された意識に関連し、2番目の側面はコストの成熟した評価によって表されます。エネルギーを調達するために生まれました。 世界的に、エネルギーの消費量の増加は、その

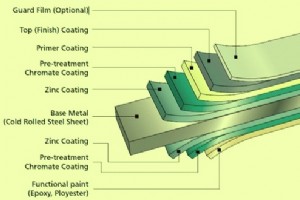

鋼のカラーコーティング カラーコーティングは、コイルの形で供給される鋼基板への装飾的および/または保護有機コーティングの適用を説明するために使用される用語です。カラーコーティングされた鋼は、塗装済み鋼とも呼ばれます。 カラーコーティングはペイントコーティングであり、特殊製品であり、大気暴露から強力な腐食性溶液への完全な浸漬に至るまで、幅広い腐食性条件下で鋼に長期的な保護を与えるために使用されます。カラーコーティングは、下地鋼にほとんど強度を与えませんが、鋼を保護して、その強度と完全性を維持できるようにします。 鋼のカラーコーティングは、鋼のコイルを効率的にコーティングするための

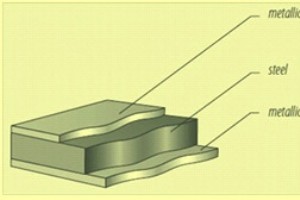

鋼の金属コーティング 金属被覆鋼は、亜鉛、Zn / Al(亜鉛/アルミニウム)合金、Zn / Si(亜鉛/シリコン)合金、または純粋なAlなどの層で被覆された鋼基板として定義されます。不動態化なしを図1に示します 図1パッシベーションがある場合とない場合の金属コーティング構造 鋼の金属コーティングは、鋼の寿命と性能を向上させます。それらは、鋼を腐食から保護するための最も効果的で経済的な方法を提供します。金属被覆鋼は、高強度、成形性、軽量、耐食性、美観、リサイクル性、低コストなど、独自の特性の組み合わせを提供します。 以下に示すように、鋼の金属コーティングにはいくつかのプ

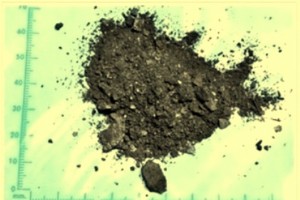

生成トランスポートとミルスケールの使用 ミルスケールは、熱間加工鋼の薄片状の表面であり、再加熱、コンディショニング、熱間圧延、および熱間成形操作中に鋼の表面が酸化することによって形成されます。これは製鉄所で発生する廃棄物の1つであり、生産される鉄鋼の約2%を占めています。これは、鋼の加工中に形成され、主に酸化鉄で構成される酸化鉄のいくつかの異なる層の硬くもろいコーティングであり、さまざまな量の他の酸化物やスピネル、元素、微量化合物を含む場合があります。鋼から簡単に剥がれ落ちます。 ミルスケールの特徴 ミルスケールは通常、圧延鋼に存在し、青色のプライマーと間違われることがよくあります。

鉄鋼プラントの固形廃棄物管理 鉄鋼業は一般的に、さまざまなプロセスで材料を処理しながら大量の固形廃棄物を生成します。これらの固形廃棄物には多くの貴重な製品があり、経済的に回収すれば再利用できます。世界中の鉄鋼業界はすでに多くの革新的な対策を講じており、鉄鋼業界の運用効率と経済性を改善することを最終目標として、これらの廃棄物を100%利用するためにさらに努力を続けています。これらの対策は、廃棄物処理と環境汚染のコストを削減するだけでなく、既存のプロセスにかなりの量の鉄鉱石とフラックス材料、および燃料料金の利点を提供し、それによって原材料の同量を節約します。 鉄鋼業は資本とエネルギーの両方を

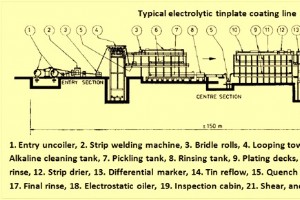

錫板と錫フリー鋼の製造 スズコーティングは、鋼のシートをスズ(Sn)で薄くコーティングするプロセスであり、結果として得られる製品はブリキとして知られています。さびを防ぐために最もよく使用されます。スズコーティングが施されている鋼板は、ブラックプレートとして知られています。スズの代わりにクロム(Cr)と酸化クロムをコーティングに使用する場合、コーティングされたシートはスズフリー鋼として知られています。 スズフリー鋼は、鋼板に電解クロム酸処理を施すことで製造されています。スズを含まない鋼では、スズを含まない鋼を使用する場合の塗装および洗浄プロセスを排除するために、ポリエチレンテレフタレート(

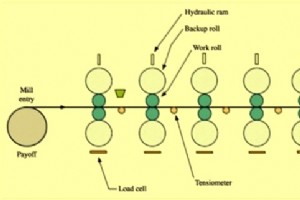

鋼の冷間圧延 鋼の冷間圧延の主な目的は、熱間圧延鋼帯の厚さ(通常は1.5mmから5mmの範囲)を、通常では不可能な薄い厚さ(通常は0.12mmから2.5mmの範囲)に減らすことです。ホットストリップミルでの熱間圧延中に達成されます。厚さの減少に加えて、冷間圧延は、鋼の表面仕上げを改善し、厚さ公差を改善し、さまざまな「テンパー」を提供し、物理的特性を改善し、表面コーティング用のストリップを準備するために行われます。 冷間圧延は、冷間圧延されたシートをはるかに改善された製品にします。冷間圧延鋼製品は、厚さ、形状、幅、表面仕上げ、および高度に設計されたエンドユーザーアプリケーションのニーズを補

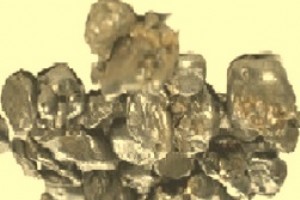

液体鉄の造粒 溶鉄の造粒は、高炉(BF)での溶銑の過剰生産を処理する方法であり、鉄鋼統合プラントの製鋼工場での製鋼では消費できません。これは、グラニュー糖(GI)として知られる固体製品を製造する費用効果の高い方法です。 GIは銑鉄のように化学的および物理的特性が優れており、製鋼の主要な原料として使用できます。 GIは造粒されている溶鉄と同じ化学組成を持っています。 GIには酸化やスラグの閉じ込めがなく、金属含有量が高くなっています。図1は、GIの一部を示しています。 図1粒状鉄 GIプラントは、製鋼施設での生産と製鋼施設での溶鉄の要件との間の不一致を処理します。ロジステ

製造プロセス