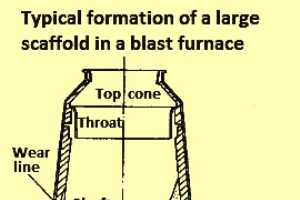

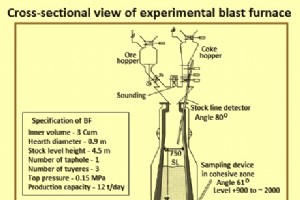

操作中の高炉の不規則性 高炉(BF)を安定して効率的に運転するためには、装入物をスムーズかつ均一に下向きに移動させ、炉ガスを上向きに移動させることが非常に重要です。これを確実にするために、最近多くの作業が行われてきました。これには、(i)装入物の特性の改善、(ii)炉装入システムの改善、(iii)BF冷却システムの改善、(iv)人為的ミスを排除するためのBF操作の適切な自動化と制御が含まれます。 (v)炉の操作手順の改善。これらの改善にもかかわらず、BFは、カジュアルなオブザーバーが信じるように導くことができるほどスムーズに実行されるとは限らず、操作中に不規則性が発生します。しかし、炉の不

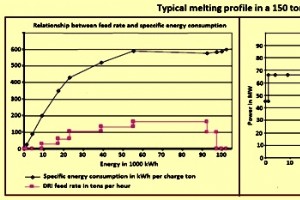

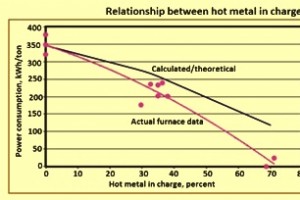

電気アーク炉での直接還元鉄の使用 電気アーク炉(EAF)による製鋼は、装入材料の選択に関して非常に優れた柔軟性を備えています。 EAFプロセスの従来の装入材料は100%コールドスクラップでしたが、その入手可能性や品質、市場価格の変動、残留元素や窒素レベルなどによる一部の鋼種の製造におけるスクラップによる制限などのスクラップに関する問題があります。増加し、EAFオペレーターは、装入物を含む代替鉄の探索を強化しました。 銑鉄や溶銑などの直接還元鉄(DRI)は、EAF製鋼プロセスでさまざまな割合で使用されてきた代替の鉄装入材の1つです。 DRIの使用は、溶融プロセスに明確な影響を与える可能性が

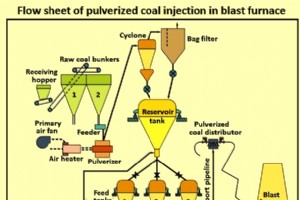

高炉での微粉炭注入 微粉炭注入(PCI)は、高炉(BF)の軌道に大量の微粉炭粒子を注入するプロセスです。微粉炭は、BF製鉄で使用される重要な補助燃料です。 PCIは、部分的なコークス交換用の補助燃料を提供し、経済的にも環境的にも有利であることが証明されています。これにより、BF効率が大幅に向上し、エネルギー消費量と環境排出量の削減に貢献できます。 微粉炭がブローパイプや羽口からBFに注入されると、脱気、ガス化、燃焼の反応と未燃チャーの形成により、石炭は熱源および還元剤になります。現在の環境では、微粉炭は冶金用コークスの部分的な代替品としてBFで広く使用されています。 PCIは、BFで溶銑

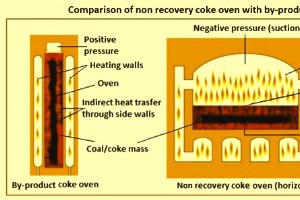

回復しないコークス炉バッテリー 冶金用コークスは、瀝青炭のさまざまなブレンドの「破壊的蒸留」の過程で生成されるハードカーボン材料です。これは、コークス炉内の酸素欠乏雰囲気での高温(約1100℃)での石炭の炭化によって生成されます。 空気不足の石炭を加熱することによるコークスの製造は、1709年にエイブラハムダービーがイギリスで鉄鉱石の製錬に使用した産業革命の始まりに端を発しています。コークスの製造方法は、当初は木炭の製造方法と同じで、丸い山に石炭を備蓄し、パイルに点火し、側面を粘土で覆っていました。これが蜂の巣コークス製造の基礎を築きました。徐々に進歩し、蜂の巣、反射炉、副産物のオーブン

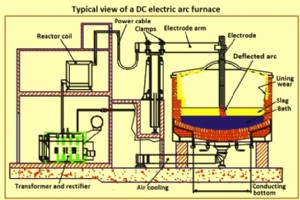

DC電気アーク炉 DC(直流)電気アーク炉(EAF)は、一次製鋼用の炉であり、アーク炉の設計において異なる概念を表しています。 DC-EAFには、カソードとして機能する単一の電極しかなく、電流はこのグラファイト電極から炉の底に取り付けられたアノードに流れ落ちます。単一のグラファイト電極は、グラファイト上部電極と炉の装入によって提供されるアノードとの間に生成されるアークの非常に効率的な熱伝達を利用します。 DC-EAFの典型的な図を図1に示します。 図1DC-EAFの一般的なビュー DC-EAFアーク炉は通常、耐火物で裏打ちされた円筒形の鋼製シェルで構成され、中央のグラファイト電極

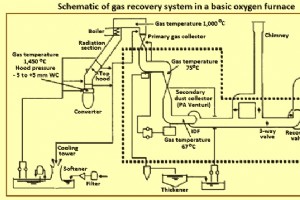

基本的な酸素炉ガス回収および洗浄システム 転炉(BOF)での製鋼工程では、チャージミックスに酸素(O2)が吹き込まれ、転炉容器内で化学反応が起こるため、高温で大量の一酸化炭素が発生します。コンバーターの口から酸化物(CO)が出てきます。この段階では、ガスは非常に高温(温度950℃以上)で、ほこりがたまっています。このガスは、LDガス、BOFガス、またはコンバーターガスとして知られています。コンバーターガスは通常、発熱量とウォッベ指数の観点からリーンガスに分類されますが、燃焼特性(特に燃焼温度)の観点からはリッチガスのグループに属します。 コンバータープロセスによる製鋼の初期の頃、煙突から

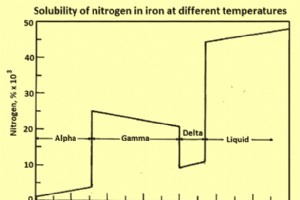

鋼中の窒素 窒素は、鋼中に2つの形態で存在します。つまり、(i)原子形態では、侵入型窒素として、または不安定で溶解しやすい窒化物として存在します。 Fe4Nなど、および(ii)安定した窒化物の形で。原子の形では、鋼中の活性窒素または遊離窒素として知られています。マイクロ合金鋼、例えば高張力低合金(HSLA)鋼では、侵入型窒素の一部またはすべてが合金元素(V、Ti、またはAI)と結合し、鋼内に安定した窒化物を形成します。どちらの形態の窒素も、鋼の特性に強い影響を及ぼします。 鉄基合金の合金元素としての窒素は、今世紀の初めから、過去数十年の間に深く研究されてきたことが知られています。しかし、

高アルミナスラグおよび高炉操作 製鉄の高炉(BF)プロセスは、コークスによる鉄含有材料(焼結鉱および/またはペレットおよび塊鉱石)の還元および脈石材料のフラックスによって液体鉄(溶銑)および液体スラグが製造されるプロセスです。飼料材料。このプロセスは、BFで行われる一連の化学反応の結果です。脈石材料とコークス灰が溶けて、フラックス材料とスラグを形成します。溶銑からのスラグの分離は液体状態で行われます。スラグは融点が低く、HMよりも軽いです。 BFではHMよりも高温になっています。良質のHMには良質のスラグが必要です。 BFスラグには、主にシリカ(SiO2)、アルミナ(Al2O3)、石灰(

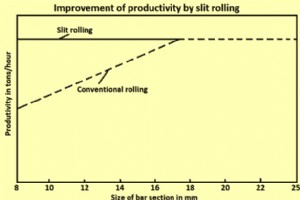

バー生産のためのスリットローリング 従来の圧延機を備えたマーチャントバーミルでは、ラウンドと鉄筋(どちらも通常はバーと呼ばれます)は、マルチスタンド圧延機を通過する一連のパスで圧延されるビレットから製造されます。各スタンドには2つのロールのセットがあり、パスの目的の形状をまとめるために円周に溝が付けられています。ビレットの断面は、最終的な形状と断面サイズが得られるまで、一連のパスで徐々に縮小および成形されます。 マーチャントバーミルでバーを圧延する場合、通常、小径のバーの生産性は大径のバーよりも低くなります。小径のバーの場合にミルの生産性を高レベルに向上させるために、近年のバー生産の分野

電気アーク炉の製鋼のための溶銑の使用 電気アーク炉(EAF)による製鋼は、装入材料の選択に関して非常に優れた柔軟性を備えています。 EAFプロセスの従来の装入材料は100%コールドスクラップでしたが、その入手可能性と品質、市場価格の変動、残留元素や窒素レベルなどによる一部の鋼種の製造におけるスクラップによる制限などのスクラップに関する問題として。代替のチャージ材料は、EAFオペレーターによってさまざまな割合でうまく使用されています。代替の装入材料は、直接還元鉄(DRI)、ホットブリケット鉄(HBI)、銑鉄、または溶銑です。 スクラップが不足している地域や電力が不足している地域や電力コスト

TiO2の添加による高炉炉床ライニングの保護 高炉(BF)のキャンペーン寿命の延長は大きな懸念事項です。 BFのキャンペーンを延長する必要性はよく知られています。キャンペーンライフの向上は、高い生産性を維持しつつ、単価を下げることで実現します。 BF炉床の耐火物ライニングは最も重要であり、BFキャンペーンライフに大きな影響を与えます。実際、これはBFキャンペーンの寿命を制限する最も重要な要因の1つです。炉床耐火物の摩耗は、BFキャンペーンライフへの影響が最大であるため、BFオペレーターにとって深刻な懸念事項です。 炉床は、化学的攻撃、炭素レンガの溶解、スラグと溶銑(HM)の流れ、および熱

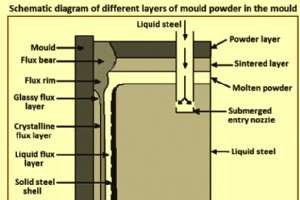

連続鋳造モールドパウダー 連続鋳造金型粉末は、主に連続鋳造機の金型を通る溶鋼の通過を容易にするために使用されます。また、モールドパウダー、キャスティングパウダー、モールドフラックス、モールドフラックススラグ、モールドフラックスパウダーなど、他のいくつかの名前でも知られています。モールドパウダーは、溶鋼の連続鋳造において重要な役割を果たし、鋳造プロセスの安定性と溶鋼のスムーズな鋳造において最も影響力のある重要な要素の1つです。 モールドパウダーは、鋳造プロセスのパフォーマンスを向上させ、表面の欠陥を減らします。金型粉末の主な機能は、(i)溶鋼を酸化から保護すること、(ii)凝固鋼に潤滑を提

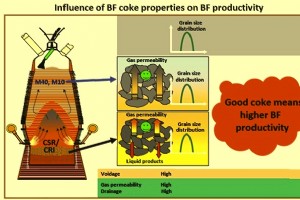

高炉の生産性と影響するパラメータ 高炉(BF)製鉄は、主にその十分に確立された実証済みの性能、柔軟な原材料使用、および高い熱エネルギー保存能力のために、溶銑(HM)を製造する最も実行可能な手段です。それは製鉄の最も信頼できるプロセスです。 BF製鉄の開始に利用できる決定的な日付はありません。しかし、重要なプロセス設計と再設計は、14世紀までヨーロッパの製鉄炉で実施され始めました。それ以来、BF製鉄技術は、生産性と経済性を高めるために継続的に開発されています。 BFは、生産量を増やし、全体的な効率を向上させるために、大幅な変更と開発を行ってきました。技術開発と科学研究の両方が、BF製鉄技術

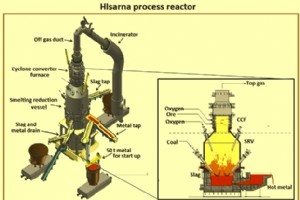

製鉄のためのHIsarnaプロセス HIsarnaプロセスは、鉄鉱石の微粉と石炭から直接溶鉄を製造するための製錬還元プロセスです。これは、鉄を作るための新しい、潜在的により効率的な方法を表しており、製鉄プロセスからの炭素排出量を大幅に削減するために開発されています。これは、ヨーロッパの鉄鋼メーカーのULCOS(超低炭素ジオキシド製鋼)コンソーシアムのイニシアチブであり、リオティントのHIsmeltテクノロジーと、TataSteelIjmuidenで開発されたIsarnaテクノロジーを組み合わせたものです。高炉プロセスで必要とされる原材料の前処理を排除します。このプロセスは、Isarnaテク

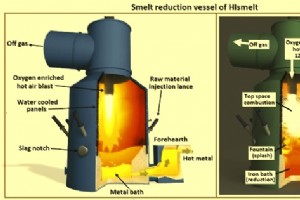

製鉄のHIsmeltプロセス HIsmeltプロセスは、シンプルでありながら革新的な空気ベースの直接製錬技術です。このプロセスは、鉄鉱石微粉またはその他の適切な鉄原料を使用して溶鉄(溶銑)を製造するためのものです。製錬は、還元剤およびエネルギー源材料として石炭を使用する溶鉄浴で行われます。このプロセスに必要な主な原材料は、鉄鉱石の微粉、石炭、フラックス(石灰石とドロマイト)です。 HIsmeltは「高強度製錬」の略です。これは、鉄鉱石から直接溶鉄を製造するための直接製錬プロセスです。このプロセスは、最小限の前処理で鉄鉱石の微粉を処理するために開発されたものであり、処理できる鉄鉱石の品質に

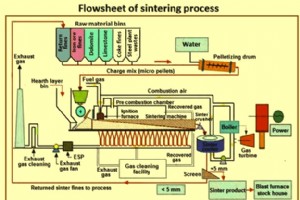

焼結および焼結プロセスに影響を与える要因 焼結プロセスは、10 mm未満の粒子サイズの鉄鉱石微粉、戻り微粉、フラックス、およびコークスの混合物を凝集させるために使用されます。これにより、5mmから30mmのふるい分けサイズの結果として得られる焼結体が高炉(BF)の圧力と温度条件に耐えます。鉄鉱石微粉の焼結プロセスは、主に、採掘で生成された微粉を変換し、これらの鉱石微粉をBFへの投入に適した製品に変換するために開発されました。 BFには、高強度、可能な限り低い微粉含有量、良好な平均サイズ、低いRDI(還元劣化指数)、高いRI(還元性指数)、低い微粉含有量、良好な平均校正済み焼結体サイズ、お

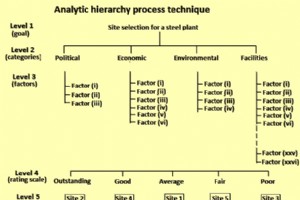

グリーンフィールド鉄鋼プラントのサイト選択プロセス グリーンフィールドの鉄鋼プラントを適切な場所に配置することは、投資組織にとって不可欠な活動であり、いくつかの意味合いがあります。サイト選択アクティビティは、さまざまなプロセスと操作の最大の効果を発揮できるように、グリーンフィールド鉄鋼プラントを配置する場所を決定します。サイト選択のプロセスは、現在の環境では非常に大きな課題です。 現在の投資環境では、サイト選択の問題は、その多目的性と多数の利害関係者によって特徴付けられます。鉄鋼プラントに適した場所の選択は、多額の投資を伴うため重要です。施設の場所の選択に誤りがあると、組織に多大な損失を

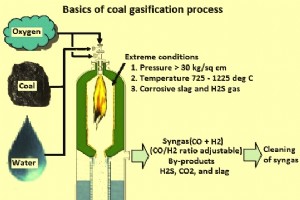

石炭のガス化 石炭のガス化は、石炭などの炭素(C)を含む材料を合成ガス(合成ガス)に変換する変換技術です。これは、通常1,225℃に達する高温プロセスです。温度は、液体と固体を最小限に抑えた燃料ガスを生成するように最適化されています。このプロセスは、酸素(O2)の添加の有無にかかわらず、容器内で原料炭を加熱することで構成されます。炭素は、蒸気およびO2の形で、通常30キログラム/平方センチメートル(kg / sq cm)を超える比較的高い圧力で水と反応し、主に一酸化炭素(CO)と水素(H2)で構成される生合成ガスを生成します。いくつかのマイナーな副産物。副産物は除去されて、(i)電力または

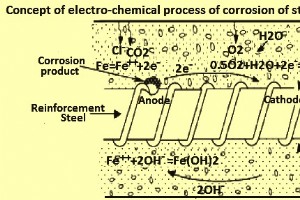

コンクリートの鉄筋の腐食 鉄筋コンクリート(RC)は、コンクリート塊に埋め込まれた鉄筋(鉄筋)で構成される複合材料です。鉄筋は引張荷重の大部分を担い、それ自体が圧縮荷重を受けるコンクリートにある程度のひび割れ抵抗を与えます。コンクリート中の鋼は通常、非腐食性の受動的な状態にあります。ただし、実際には、鉄筋の腐食が発生するため、非腐食性の受動的な状態が常に達成されるとは限りません。鉄筋の腐食は、コンクリート構造物の極限強度や保守性の低下などの物理的な影響を及ぼします。コンクリートの鉄筋腐食は、大きな普遍的な問題です。腐食によって発生する損傷は、RCの保守性と構造的完全性を大幅に低下させる可能

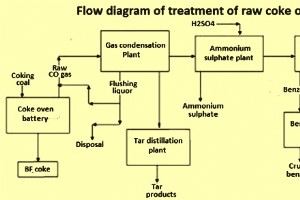

コークス炉ガスの生成と使用法 コークスは製鉄プロセスに不可欠なインプットです。コークスを作るために、石炭は空気のない状態で加熱され、そこから揮発性物質(VM)を追い出します。石炭からコークスへの変換は石炭炭化と呼ばれ、このプロセスはコークス炉で行われます。コークス炉バッテリーは、いくつかのコークス炉で構成されています。現在、高炉用のコークスを製造する主な方法は2つあります。 最初の方法は、石炭を完全に還元性の雰囲気で加熱し、揮発性生成物を関連する副産物プラントで回収する回収プロセスで構成されています。この石炭炭化方法に使用されるコークス炉は副産物炉と呼ばれ、コークス炉電池は副産物コークス

製造プロセス