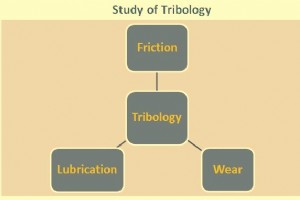

トライボロジーの基礎 機械の状態監視とメンテナンスにかかる費用は、鉄鋼プラントではかなりのコストになります。トライボロジーは、この支出を削減するのに役立ちます。トライボロジーは、1966年に英国のH.ピーターヨースト博士によって造られた新しい言葉です。英国議会–教育科学省に提供された「ジョストレポート」は、「産業のために年間5億1500万ポンド以上の潜在的な節約を示しました。トライボロジーの原則と実践のより良い適用」。しかし、トライボロジーは新しい分野ではありません。 トライボロジーはギリシャ語の「tribos」に由来し、こすることまたはこすることを意味します。そして接尾辞から、「学」は

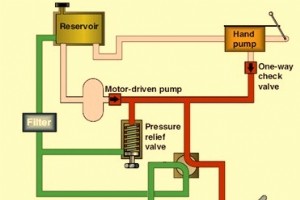

油圧および油圧システムの基本 油圧は、動力伝達の媒体を表す油圧作動油を使用して力と運動を生成することです。油圧システムは、重機の操作にとって非常に重要です。 「水力」という言葉はギリシャ語の水に基づいており、もともとは静止時と運動中の水の物理的挙動の研究を意味していました。今日、その意味は、油圧作動油を含むすべての液体の物理的挙動を含むように拡張されました。油圧システムは業界にとって目新しいものではありません。それらは、多くの種類の産業機器の操作のための手段を提供してきました。産業機器の高度化に伴い、水力を利用した新しいシステムが開発されています。 油圧システムは、現代の生産プラントや製

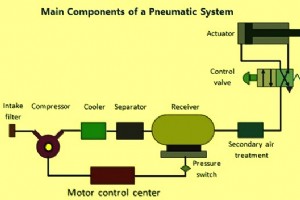

空気圧および空気圧システムの基礎 空気圧は、機械的作業の実行における技術として長い間重要な役割を果たしてきました。また、自動化ソリューションの開発にも使用されています。空気圧システムは油圧システムに似ていますが、これらのシステムでは、油圧作動油の代わりに圧縮空気が使用されます。 空気圧システムは、圧縮空気を使用してエネルギーを伝達および制御するシステムです。空気圧システムは、さまざまな業界で広く使用されています。ほとんどの空気圧システムは、それらを機能させるために圧縮空気の一定の供給に依存しています。これは、エアコンプレッサーによって提供されます。コンプレッサーは大気から空気を吸い込み、

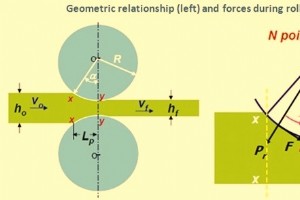

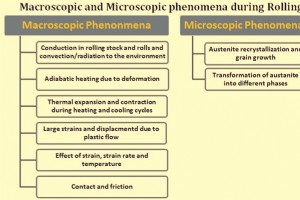

鋼の圧延の基本 溶鋼は通常、連続鋳造機でビレット、ブルーム、またはスラブの形で鋳造されます。一部の工場では、薄いスラブまたは犬の骨の部分の形をした連続鋳造機でも鋳造されています。これらの形状は、プレーンまたは溝付きの円筒形回転ロールに通して熱間圧延することで処理され、プレート、シート、ロッド、構造セクション、チューブなどが製造されます。 圧延プロセスは、最も重要で広く使用されている工業用金属成形作業の1つです。それは最終製品の高い生産と綿密な管理を提供します。 1500年代後半に開発されました。金属加工プロセスで製造されるすべての金属の90%を占めています。 鋼の圧延は、鋼を塑性変

長い製品の圧延機での圧延プロセスを理解する 鋼の圧延は、通常は車両と呼ばれる材料を、同じ周速で反対方向(つまり、1つは時計回り、2つ目は反時計回り)に駆動される2つのロール間を通過させ、それらの間の距離がそれらに入るセクションの厚さ。これらの条件では、ロールが材料をつかみ、厚さを減らし、長さを増やし、おそらく幅をいくらか増やして材料を送ります。これは、生産性が高く、運用コストが低いため、すべての金属加工プロセスの中で最も広く使用されているプロセスの1つです。圧延は、その長さ全体にわたって一定の断面を有する製品を製造することができます。鋼圧延プロセスにより、多くの形状と断面を圧延すること

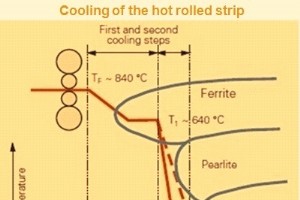

ホットストリップミルでの鋼の圧延 最近のホットストリップミルは、従来のホットストリップミルまたは薄いスラブを圧延するためのストリップミルのいずれかです。従来のホットストリップミル(HSM)の主な機能は、半製品鋼を再加熱することです。スラブ(圧延または連続鋳造)を圧延温度に合わせてから、大型モーターで駆動される一連の圧延機スタンドを介して薄く長く圧延し、最後に長くなった鋼板を巻き上げて、取り扱いと輸送を容易にします。コイルは、コイラーの内径は750mm、外径は最大2400 mm、コイルの重量は幅1cmあたり最大220kgに制限されています。熱間圧延機は、冷間圧延機、ストリップせん断、スリットユ

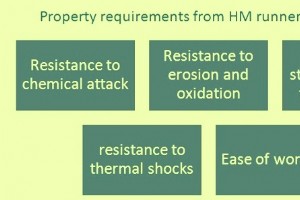

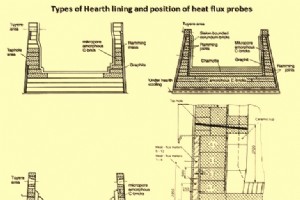

高炉の改善策とキャンペーンライフ 高炉(BF)の再建または再ライニングのコストは非常に高くなります。したがって、BFキャンペーンの寿命を延ばすための手法は重要であり、非常に積極的に追求する必要があります。 大きなBFは通常、ユニットボリュームあたりのキャンペーン出力がわずかに高くなります。この違いは、BFが大きいほど一般的に最新の設計であり、十分に自動化されているためです。統合された鉄鋼プラントの実行可能性は、溶銑(HM)の継続的な供給に依存するため、大きなBFの数が少ないプラントでは、キャンペーンの寿命を長くすることが非常に重要になります。 BFキャンペーンの寿命を延ばすため

高炉のデザインとキャンペーンライフの改善 高炉(BF)の再建または再ライニングのコストは非常に高くなります。したがって、BFキャンペーンの寿命を延ばすための手法は重要であり、非常に積極的に追求する必要があります。 大きなBFは通常、ユニットボリュームあたりのキャンペーン出力がわずかに高くなります。この違いは、BFが大きいほど一般的に最新の設計であり、十分に自動化されているためです。統合された鉄鋼プラントの実行可能性は、溶銑(HM)の継続的な供給に依存するため、大きなBFの数が少ないプラントでは、キャンペーンの寿命を長くすることが非常に重要になります。 BFキャンペーンの寿命を延

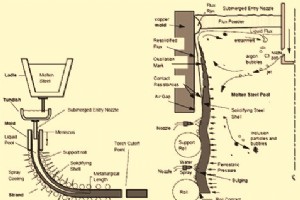

鋼の連続鋳造のプロセスを理解する 鋼の連続鋳造(CC)は、溶鋼を固化して半製品(ビレット、ブルーム、ビームブランク、ラウンド、またはスラブ)にして、その後の圧延機での圧延を行うプロセスです。 CCマシンの基本的な操作は、金型操作、スプレー冷却ゾーン、ストレートヘアアイロン操作などの一連の操作を通じて、特定の組成の溶鋼を目的の形状とサイズのストランドに変換することです。連続鋳造を成功させるには、これらの操作のさまざまな条件下でのプロセスの動作を理解する。連続鋳造のプロセスは、基本的に次のセクションで構成されています。 金型の上にあるタンディッシュで、鋼製のティーミングレードルから溶鋼を受け

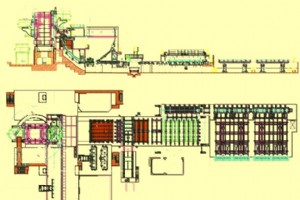

連続鋳造機とその設備 連続鋳造(CC)は、溶鋼がCCマシンを通過するときに連続凝固することにより、溶鋼から無限の固体ストランドを製造する方法です。これは、製鋼と熱間圧延を結ぶ現代の鉄鋼プラントの主要なプロセスルートです。 CCマシンの典型的な断面図と平面図を図1に示します。 図1CCマシンの一般的な断面図と平面図 連続鋳造機の種類 CCマシンは、高い鋳造速度を使用しながら設置高さを制限するために、厳密な垂直タイプのマシンから湾曲したマシンに進化しました。近年、より洗練された機械設計のCCマシンが構築されています。これらの機械は、より高い鋳造速度とより高い出力を達成する

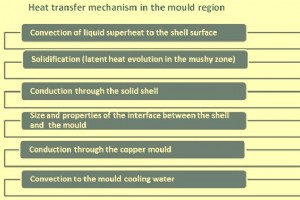

鋼の連続鋳造中の熱伝達 鋼の連続鋳造(CC)中は、ストランドの冷却とCCマシンに沿ったシェルの成長を注意深く制御することが非常に重要です。これらの要因は、鋳鋼製品に形成される可能性のある亀裂やその他の欠陥の形成に重要な役割を果たします。欠陥のない鋳造鋼製品を確保するために、鋼種、鋼製品の寸法、鋳造速度、およびCCマシンの設計に依存するパターンに従って、ストランドを冷却する必要があります。一方、液体プールの長さの制御は、良好な生産性に関して鋳造速度を最適化する上で重要な要素です。そのため、特に亀裂に敏感な鋼種を鋳造する場合、熱伝達はCCマシンの動作において非常に重要な役割を果たします。実際、

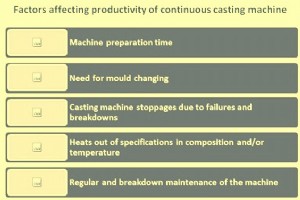

連続鋳造機の生産性と製品品質 連続鋳造は、溶鋼を固化させて半製品(ビレット、ブルーム、スラブなど)にし、その後熱間圧延機で圧延するプロセスです。溶鋼の連続鋳造は、1950年代に商業用途に導入されました。商業用途向けの連続鋳造の導入以来の比較的短い期間で、プロセスは、生産性の向上と優れた製品品質の達成に向けたさまざまな新しいプロセス開発とともに進化してきました。これらの開発には、連続鋳造機の新しい設計概念、冶金の実践、およびコンピューターシステムによるプロセス制御と自動化の適用が含まれます。 これらの開発の背後にある主な原動力は、歩留まりとエネルギー節約の大幅な改善が可能であり、それが運用

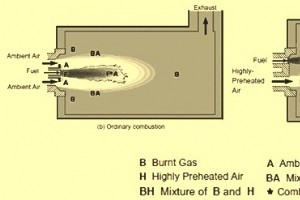

再加熱炉の燃焼システム 再加熱炉の主な機能は、半製品の鋼(ビレット、ブルーム、スラブ、またはラウンド)の温度を、目的の方向に圧延するのに十分なプラスチックになるまで、通常1000℃から1250℃の温度に上げることです。熱間圧延機の断面、サイズまたは形状。再加熱炉は、冶金学的および生産性の理由から、加熱速度に関する特定の要件と目的も満たさなければなりません。再加熱炉には、材料が炉内を移動するときに目的の温度に加熱される材料の連続的な流れがあります。 熱間圧延作業には、可能な限り低いコストと圧延機の最適な生産速度で、高品質の再加熱された半製品鋼が必要です。熱間圧延機で半製品鋼を加熱するために

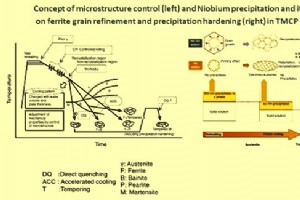

圧延機での熱機械制御処理 熱機械制御処理(TMCP)は、圧延機の熱間変形プロセスを制御することにより、材料の機械的特性を改善するために設計された技術です。これは元々、製品の必要な外形を作り出すために設計されました。制御された圧延、制御された冷却および直接焼入れは、熱機械制御処理の典型的な例です。このような加工により、熱間変形後の熱処理を最小限に抑えるか、なくすことで鋼の製造にかかるエネルギーを節約し、高級鋼の生産性を向上させます。通常、合金の設計を変更する必要があり、多くの場合、熱間変形プロセス自体の生産性が低下しますが、同時に、合金の追加量を減らし、溶接性を向上させると同時に、新しい有益

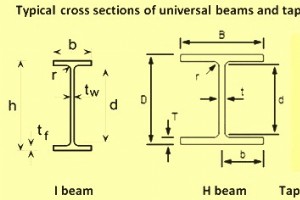

ユニバーサルビームとそのローリング ユニバーサルビームは、パラレルフランジビームまたはワイドフランジビームとも呼ばれます。ユニバーサルビームの断面はI型またはH型のいずれかです。 H字型の梁はユニバーサルカラムとも呼ばれます。ユニバーサルビームの断面の水平部分はフランジと呼ばれ、垂直要素はウェブと呼ばれます。 HビームはIビームよりもフランジが広くなっています。ユニバーサルビームは通常、構造用鋼から圧延され、建設および土木工学で使用されます。ユニバーサルビームは、その材料のほとんどが中立軸から離れて配置されているため、最も効率的な断面プロファイルを備えています。これにより、断面二次モーメン

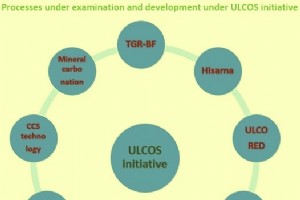

超低二酸化炭素製鋼– ULCOS 気候変動は、世界中の鉄鋼業界によって、25年以上にわたって主要な環境問題として認識されてきました。 2007年の気候変動に関する政府間パネル(IPCC)の調査結果のずっと前に、主要な鉄鋼生産者は、鉄鋼の生産中に発生する二酸化炭素(CO2)排出に取り組むために長期的な解決策が必要であることを認識していました。 その結果、鉄鋼業界はエネルギー消費の改善と温室効果ガス(GHG)排出量の削減に非常に積極的に取り組んできました。 世界の鉄鋼業に最も関連性のある温室効果ガスは二酸化炭素(CO2)です。世界鉄鋼協会(WSA)によると、生産される鉄鋼1トンあたり

コンバーター製鋼におけるスラグの役割 酸素コンバータープロセスは、炭素鋼および低合金鋼を製造するための主要な製鋼プロセスです。このプロセスは、本質的に、高炭素溶銑(HM)を低炭素溶鋼に精製する酸化プロセスです。酸化プロセスは、コンバーターに酸素を吹き込むことによって実行されます。これにより、転炉浴内の液体溶融物中に存在する溶鉄および他の金属および非金属不純物が、溶鋼よりも軽い酸化物を形成し、それらが浴の表面に浮く。これらの酸化物の総称は「スラグ」です。一部の酸化物は本質的に酸性であり、コンバーターの耐火物と反応する可能性があるため、通常、コンバーターの耐火物を保護するために石灰と焼成ドロマ

高炉製鉄におけるスラグとその役割 高炉(BF)は、製鉄所で使用されているさまざまな原子炉の中で最も古い(700年以上前)ものです。溶鉄(溶銑)の製造に使用されます。高炉は複雑な高温向流反応器であり、鉄含有材料(鉱石、石灰華/ペレット)とコークスがフラックス材料(石灰石、ドロマイトなど)とともに上部に交互に装入されたシャフトの形をしています。炉内に層状の負荷を作成します。予熱された空気は、炉の下部から羽口を通して吹き込まれます。この熱風はコークスと反応して還元性ガスを生成します。下降する鉱石負荷(酸化鉄)は、上昇する還元ガスによって減少し、溶融して溶銑を生成します。脈石材料とコークス灰が溶け

ワイヤーロッドとワイヤーロッドミル 鋼線材は、複数の用途を持つ鉄鋼業界の主要製品であるため、万能の才能があります。それらは、留め具、ばね、ベアリング、ワイヤーロープ、チェーン、ケーブル、ワイヤーメッシュ、ワイヤーフェンシング、タイヤコード、鉄道寝台車の補強材、およびその他の多くの用途の材料として使用されます。これらは、自動車産業、化学産業、発電所、機械工学に必要なコンポーネントに使用されます。冷間圧延されたシート、厚板、パイプ、セクション、その他の鋼製品とは異なり、線材は最終製品の熱間圧延として使用されることはめったにありませんが、次のようないわゆる後処理の1つ以上の段階を経て機械部品に製

ビレット検査およびコンディショニング施設 後処理工程(二次・三次加工)を経て、自動車の安全関連部品にかなりの割合の棒鋼や線材が使用されています。これらの棒鋼や線材の品質要件は、二次・三次加工の段階での作業性や、それらを構成する機械部品の使用条件を考慮して、ますます多様化しています。さらに、棒鋼や線材の全長にわたる品質保証の必要性も高まっており、製鉄所はこれらの要件を満たすために非常に厳しい品質基準を適用する必要があります。このため、棒鋼や線材の製造の出発材料であるビレットの検査と調整の信頼性の重要性が大幅に高まっています。 用途に応じて、ビレットは表面の欠陥を最小限に抑えるために表面の検

製造プロセス