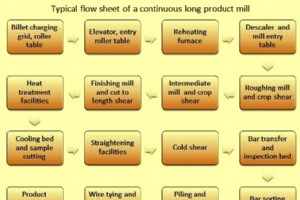

最新の長尺製品圧延機での鋼の圧延 長い製品は、(i)鉄筋、(ii)円形、フラット、正方形、六角形などの成形鋼棒製品、(iii)角度(等しいおよび等しくない)、チャネルなどの断面製品の一般名です。ビーム、ティー、特殊プロファイルなど、および(iv)線材。長い製品を圧延するミルは、長い製品ミルとして知られています。圧延される製品に基づいて、これらのミルは、マーチャントバーミル、バーアンドロッドミル、ライトセクションミル、鉄筋ミル、ライトマーチャントミル、特殊バー品質(SBQ)ミル、線材ミルなどと呼ばれます。 これらのミルの製品範囲は、通常、中断面および重断面の圧延機で圧延された製品の断面より

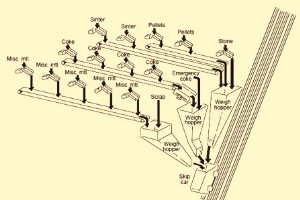

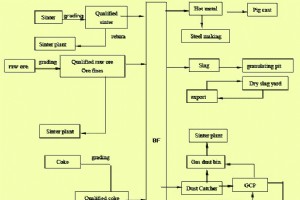

高炉ストックハウス 高炉(BF)は、溶銑(HM)の生産に必要です(i)焼結鉱、ペレット、およびサイズ鉄鉱石としても知られる校正済み塊鉱石などの鉄含有原料、(ii)BFコークス、ナットなどの燃料および還元剤コークスおよび微粉炭、(iii)石灰石、ドロマイト、クォーツァイトなどのフラックス材料、および(iv)マンガン鉱石、チタニ鉄鉄鉱石などのその他の材料(「添加剤」とも呼ばれる)。高炉に羽口レベルで注入された微粉炭は、上部の炉に投入され、ストックハウスで処理されます。 高炉装入システムは、ストックハウスシステムとトップ装入設備の2つの主要な領域で構成されています。高炉装入システムの目的は

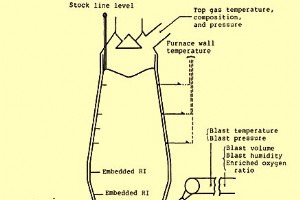

高炉を監視するためのプローブ、機器、測定 高炉(BF)は、羽口レースウェイからストックラインへの向流ガスから固体熱交換、およびフュージョンゾーンからストックラインへの向流酸素(O2)交換の原理で動作します。鉄鉱石、焼結鉱、ペレットからなる固形物、コークス、フラックス材を炉の上部に投入し、通常はO2が豊富な空気、場合によっては補助燃料が近くの羽口から供給されます。炉の底。炉内の鉄負荷材料の通常の保持時間は8時間にもなる場合がありますが、ガスの保持時間は数秒です。ただし、炉床でのコークスの滞留時間ははるかに長く、通常は1週間から4週間の範囲です。液体溶銑(HM)と液体スラグは、炉の底にあるいく

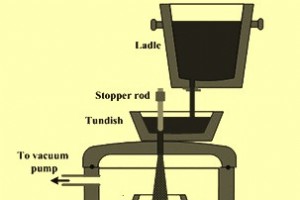

溶鋼の真空デガッシングプロセス 一次製鋼プロセスでは、酸素(O2)、水素(H2)、窒素(N2)などのガスが溶鋼に溶解します。これらのガスは、鋼の機械的および物理的特性に悪影響を及ぼします。溶鋼から溶解したO2は、分子O2として除去することはできず、その除去は脱酸と呼ばれます。デガッシングという用語は、溶鋼からH2およびN2ガスを除去するために使用されます。溶鋼の脱気工程は真空下で行われるため、溶鋼の真空脱気とも呼ばれます。真空デガッシングプロセスは、スチール製のティーミングレードルで実行されます。 溶鋼からのH2およびN2ガスの除去は、これらのガスの両方が鋼の特性を損なうために必要です。

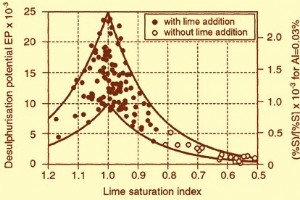

溶鋼の脱硫 液体鉄(Fe)への硫黄(S)の溶解度は非常に高いですが、固体鉄へのSの溶解度は限られています。室温でフェライトに0.002%、約1000℃のオーステナイト。したがって、溶鋼が冷えると、硫黄が硫化鉄(FeS)の形で溶液から遊離し、周囲の鉄と共晶を形成します。共晶は鉄粒子の境界で分離されます。共晶温度は約988℃と比較的低くなっています。Fe-FeS共晶は粒子間の結合を弱め、熱間変形の温度で鋼の特性を急激に低下させます。 溶鋼の連続鋳造中に、溶鋼に存在する硫黄は、(i)固化中に鋼の粒状の弱点と亀裂を促進する望ましくない硫化物の形成を引き起こし、(ii)融点と粒界強度を低下させ、(i

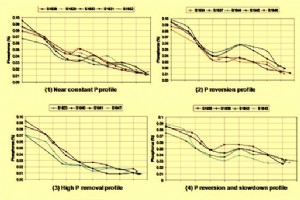

鋼の脱リン 鋼の特性に対するリン(P)の影響は、表1にまとめられています。Pは鋼の特性に正と負の両方の影響を与えることがわかります。 タブ1鋼の特性に対するリンの影響 Sl.No。 プロパティ リンの影響 1 強さ ストロングポジティブ(フェライトを強化) 2 焼入れ性を焼く ポジティブ 3 延性 強いネガティブ 4 ガルバネール 粉末への耐性を向上させることができます 5 ホスファタビリティ ポジティブ 6 エナメル a。魚のスケーリング ネガティブ b。ピクルス ポ

引張試験中の鉄鋼材料の挙動 鉄鋼の機械的特性は、引張試験によって評価されることがよくあります。テスト手法は十分に標準化されており、最小限の機器で経済的に実施できます。鉄鋼材料は構造用途で使用されているため、関連するコードおよび規格の要件を満たす引張特性を備えている必要があります。コードと規格のこれらの要件は、最小強度と延性レベルです。このため、引張試験で得られる情報は十分に活用されていないことがよくあります。ただし、引張試験の結果に影響を与える冶金学的相互作用の多くを直接調べることで、試験データの有用性を大幅に向上させることができます。これらの相互作用の調査、および熱処理、表面仕上げ、試験

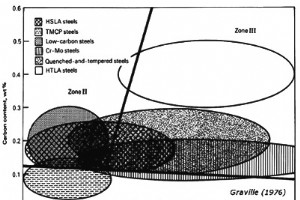

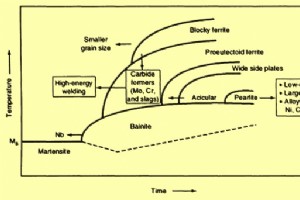

炭素鋼と低合金鋼の溶接および水素誘起割れ アーク溶接は、鋼が合体して接合されるプロセスです。通常、このプロセスでは互換性のあるフィラー材料を使用します。良好に接合された接合部を作成する前に、溶接金属と完全に融合するために、接合部の表面を溶融温度以上に加熱する必要があります。溶融、凝固、および固体変態を伴う冶金反応は珍しいことではありませんが、観察される温度と冷却速度は厳しいものです。 活性ガスも存在し、溶鋼に溶解する可能性があります。フラックスは、溶接金属と合金化して保護するために導入されます。一般に、ジョイントは剛性があり、収縮とソリッドステート変換によって引き起こされる寸法変化を抑制

鋼の溶接における熱影響部と溶接金属の特性 炭素(C)および低合金鋼の溶接中に溶接金属および熱影響部(HAZ)の特性を制御する多くの要因があります。溶接金属とHAZは、しばしば鋼溶接物と呼ばれます。溶接プロセス、溶接消耗品、および溶接パラメータもこれらの特性に影響を与えます。鋼の溶接物の特性は、それらが頻繁にさらされる腐食性雰囲気と繰り返し荷重の影響も受けます。 熱影響部 鋼の選択では、HAZの特性が溶接金属よりも重要です。これは、HAZの冶金学的および機械的特性が選択した鋼に直接関連しているためです。ただし、これらのプロパティは、溶接パラメータと溶接後熱処理(PWHT)によって調整で

ミニ高炉と製鉄 ミニ高炉(MBF)は、一般に、従来の大型高炉(BF)のミニチュアバージョンと見なされています。これらの炉は、小規模な操業に最適です。実際、それらは基本的に現代の従来の高炉の前身であり、したがってそれらはより長い期間稼働してきました。 MBFは多くの国にありますが、MBFの大部分は中国、インド、ブラジル、インドネシアにあります。プラントの可用性とこの技術で達成された完璧さにより、MBFは製鉄のルートとして受け入れられています。さらに、最近では、今日の最新の大型炉の標準となっている設計、負荷、および操作の技術のほとんどがMBFにも採用されています。 MBFは、炉床のようなるつ

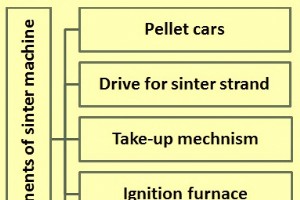

鉄鉱石の焼結技術と焼結機設計の最適化 最も基本的な形で焼結する技術は非常に単純であり、20世紀初頭から使用されています。ただし、基本的な技術は単純ですが、プロセスの制御は、相互に依存する非常に複雑なプロセスパラメータの数に依存しており、これらのパラメータが生産能力と焼結品質に与える影響を完全に理解する必要があります。 基本的な焼結技術 焼結技術は基本的に鉄鉱石微粉の凝集プロセスであり、熱に依存して小さな粒子の表面を溶かして大きな凝集体を形成します。典型的な焼結プラントは、プラントの中心に焼結機を備えた多数の連続した操作ユニットで構成されています。簡略化されたプロセスシーケンスは次

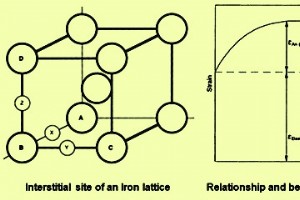

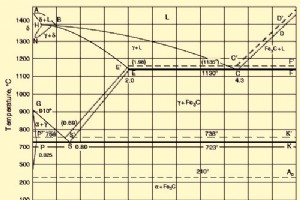

鋼の熱処理における冶金学的原理 鋼の冶金学的構造特性の所望の変化を達成するために、鋼の熱処理が行われる。熱処理により、鋼の特性が大きく変化します。通常、鋼を高温オーステナイト状態に加熱した後、ほぼ平衡状態でゆっくりと冷却すると、非常に安定した鋼構造が得られます。このタイプの熱処理は、通常、焼きなましまたは正規化として知られ、鋼内に固定された残留応力のレベルが低い構造を生成します。構造は、Fe(鉄)-C(炭素)の状態図から予測できます。しかし、鋼に主に必要とされる特性は、高強度と硬度であり、これらは一般に高レベルの残留応力を伴います。これらは、オーステナイト状態からの非平衡冷却または急冷によ

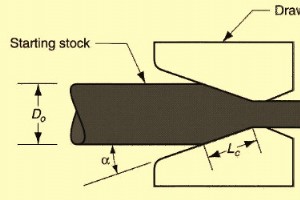

鋼のワイヤーとロッドの描画プロセス 鋼棒からの線引きは、棒の断面を縮小するために使用される金属加工プロセスです。同様に、ロッドはより大きな直径のスチールラウンドから引き出されます。線引き中、体積は同じままであるため、線引きされたワイヤーまたはロッドの長さが長くなります。これは、単一または一連の絞りダイを通してワイヤー/ロッドを引っ張ることによって実行されます。一連の絞りダイの場合、後続の絞りダイは、前の絞りダイよりもボア径が小さくなります。延伸は通常、室温で丸い部分で行われるため、冷間加工プロセスとして分類されます。ただし、力を減らすために、太いワイヤーの場合は高温で実行できます。 描画

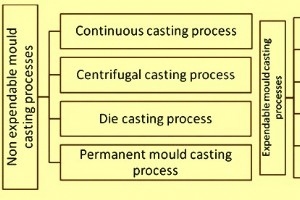

金属の鋳造プロセス 金属の鋳造は、金属で作られた材料を製造するプロセスです。これは、高温の液体金属を成形するための成形プロセスです。これは、ニアネットシェイプ製品への最も単純で最も直接的なルートであり、多くの場合、最も安価です。これは、液体金属を金型に流し込み、そこに目的の形状の中空の空洞を入れてから、冷却して固化させるプロセスです。固化した部品は鋳造とも呼ばれ、金型から取り出したり取り出したりしてプロセスを完了します。鋳造は、他の方法では作成が困難または不経済な複雑な形状を作成するためによく使用されます。 金属の鋳造プロセス(図1)には、(i)非消耗型鋳造と(ii)消耗型鋳造の2つの異

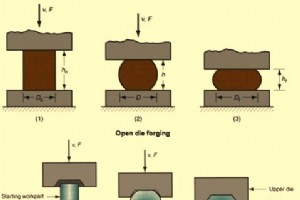

金属の鍛造プロセス 金属鍛造は、金属鍛造と呼ばれる高強度部品に大きな圧力で金属を押し付けたり、叩いたり、圧搾したりする変形プロセスです。鍛造部品の製造に使用される金属は、鋳造プロセスのように溶けたり注がれたりしないため、鍛造プロセスは鋳造(または鋳造)プロセスとはまったく異なります。 鍛造は、金型や工具を使用して加えられる圧縮力によって、金属加工物の特定の形状が固体状態で得られる金属加工プロセスとして定義されます。鍛造プロセス中に、金属の制御された変形が起こります。鍛造プロセスは、金属をハンマーで叩くかプレスすることによって行われます。現代では、工業用鍛造は、圧縮空気、電気、油圧、または

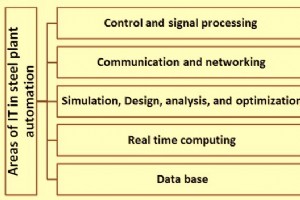

鉄鋼業界の自動化 鋼は通常1%未満の炭素を含む鉄の合金です。鉄鋼は、その用途の広い特性とリサイクルの可能性のために、現代の産業社会で持続的に発展するための基本的な材料です。装置および機械の製造、橋梁および建物の建設、電力および環境工学、自動車および輸送業界など、業界のほぼすべての重要なセクターで幅広い用途を提供します。 鉄鋼は、現代において最も重要なエンジニアリングおよび建設資材であり、今後もそうなります。鉄鋼業は非常にダイナミックな産業部門です。資源とエネルギーの効率を高め、排出量を削減し、安全で健康的な作業環境を提供するために、さらなるステップが進行中です。これを達成するために、鉄鋼

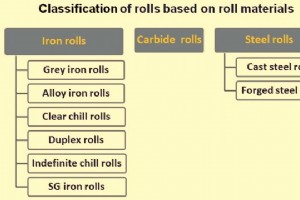

圧延機ロールおよびロールショップ ロールは、圧延機の主要で非常に高価な消耗品です。それらは圧延機で鋼を圧延するために使用され、それらの性能は、使用される材料や使用中に受ける負荷を含む多くの要因に依存します。ロールの設計は、ローリング荷重、ロール強度、およびローリングに使用できるトルクによって適用される制限の影響を受けます。フラットローリングの場合は、ロール曲げの許容値とロールのキャンバーの影響も受けます。ロールの設計は、パスに必要な負荷とトルクに注意を払うことです。さらに、ロールの物理的寸法と材料が、圧延シーケンス中に発生する最も重い荷重に耐えられることを保証する必要があります。ロール寿命

転炉の歴史 転炉(BOS)は、転炉(BOF)、LDコンバーター、または単にコンバーターと呼ばれる容器に含まれる液体金属浴に純酸素(O2)を吹き込むことによって鋼を製造するプロセスです。 製鋼の歴史は19世紀に始まり、1772年にフランスのレオミュール、1850年に米国のケリー、1856年に英国のベッセマーが、鉄合金の炭素含有量を制御することによって銑鉄を改善する方法を発見しました。鋼。化学者のReaumurは科学的な好奇心に駆り立てられましたが、エンジニアであるKerryとBessemerは、織機、蒸気機関、機械、鉄道を備えた産業革命が生み出した大量のより良い品質の鋼の必要性に応えて

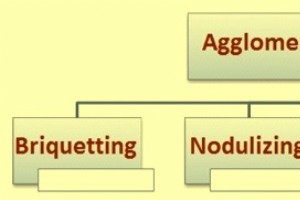

鉄鉱石の凝集プロセスとその歴史的発展 開発された凝集プロセスには4つのタイプがあります(図1)。それらは、(i)練炭、(ii)結節化、(iii)焼結、および(iv)ペレット化です。 図1凝集プロセス 練炭は、最も単純で最も初期に適用されるプロセスです。細粒の鉄鉱石は、高い機械的圧縮圧力の下で水または他のバインダーを追加して、枕形のブリケットに押し込まれます。結節化プロセスでは、微粉または濃縮物が炭素質材料とともに、ガスまたは油で加熱された傾斜したロータリーキルンを通過します。窯内の温度は軟化するのに十分ですが、鉱石を溶かすのに十分な温度ではありません。小結節は組成がかなり異なり、

高炉製鉄の進化 鉄の最初の製錬の起源は、記録されていない人類の文明の歴史に隠されています。古代に使用されていた鉄の道具の最初の証拠は、実際には、ピラミッドの2つの石の間の接合部で鉄の道具が見つかったエジプトから来ています。多くの先史時代の鉄の道具の起源はおそらく隕石でした。流星の鉄には5%から26%のニッケル(Ni)が含まれていますが、製錬された鉄には微量のNiしか含まれていないため、流星から作られた鉄のアーティファクトは製錬された鉄の物体と区別できます。 4,000年以上前、人々は隕石を発見しました。しかし、採掘された鉄鉱石からの鉄の生産が始まるまでには、さらに2、000年かかりました

製造プロセス