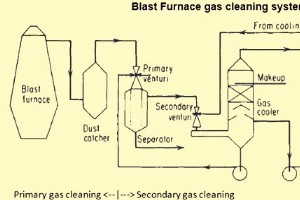

高炉ガスの洗浄 高炉(BF)での溶鉄製造プロセスでは、BFプロセスの重要な副産物であるガスが炉の上部で生成されます。高炉のこのトップガスは、BFトップに存在する温度と圧力であり、通常、ほこりや水粒子で汚染されています。このトップガスはかなりの発熱量を持っており、生の高炉ガスまたは汚染された高炉ガスとして知られています。このトップガスの組成と量は、高炉での技術プロセスの性質と、高炉での製鉄に使用される原材料の種類と品質によって異なります。生の高炉ガスをさらに使用するには、固体粒子の含有量を減らす特定のプロセスシステムを使用して高炉ガスを洗浄する必要があります。 上部のガスには一酸化炭素(C

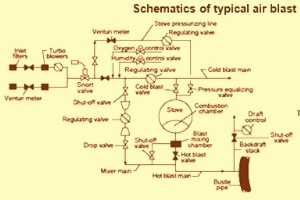

高炉用エアブラストシステム 高炉(BF)は、還元ガスによる鉱石負荷の低減により溶鉄(溶銑)を生成します。還元ガスは、酸素とコークスおよび石炭との反応によって生成されます。この酸素は、BFの下部に吹き付けられ、直管、ブローパイプ、羽口を介して分配される濃縮熱風の一部です。このセットは、メインのバッスルパイプに接続されています。酸素が濃縮されて吹き付けられる空気の量BFで行われるプロセスは、送風機によって提供されます。これらの送風機は、大気から空気を取り出し、必要な圧力に圧縮します。圧縮後、約200℃の温度になるこの圧縮空気は、酸素が豊富に含まれています。そして、温度が1.200〜1250℃に上

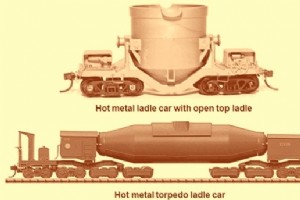

高炉製鉄における溶銑の取り扱い 溶銑(HM)は、高炉(BF)で還元性ガスを上昇させることにより、下降する鉱石の負担を軽減することによって製造されます。それは本質的に液体であり、BFの炉床に集められます。炉床から、HMは一定時間後にBFのタップホールからタップされます。通常、大きなBFでは、直径70 mm、長さ3.5 mのタップ穴で、7トン/分のHMタッピング速度と5m/秒の液体タッピング速度に遭遇します。 HMのタッピング速度は、タップホールの状態とタップホールの長さに強く影響されます。一般に、タップされたHMの温度は1420℃から1480℃の範囲で変化します。 タップされたHMは、

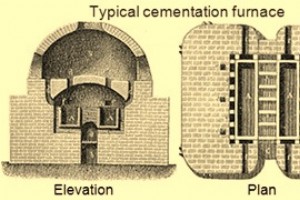

製鋼プロセスの開発 鉄鋼の最も初期の既知の生産は、アナトリアの遺跡から発掘された鉄器の断片であり、紀元前1800年(西暦前)にさかのぼる約4、000年前のものです。ホレスはイベリア半島のファルカタのような鋼の武器を特定しましたが、ノリックの鋼はローマ軍によって使用されました。 ギリシャ人、ローマ人、エジプト人、東アフリカ人、中国人、中東の間で南インドの「セリック鉄」(ウーツ鋼)の評判が大幅に高まりました。アレキサンダー大王(紀元前3世紀)を含む南インドと地中海の情報源は、そのような鋼のプレゼンテーションとギリシャ人への輸出について語っています。スリランカの金属生産拠点では、モンスーン風に

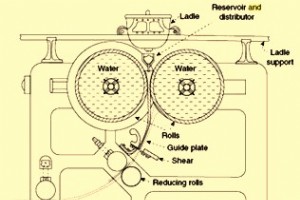

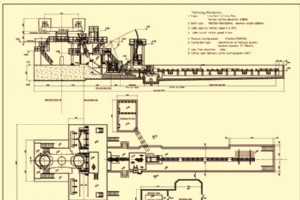

鋼の連続鋳造および関連技術の歴史的側面 溶鋼の凝固処理の方法としての鋼の連続鋳造(CC)技術は、比較的短い歴史を持っています—酸素製鋼よりもはるかに長くはありません。鉄鋼生産の他のプロセスとは異なり、連続鋳造は液相と固相の間の重要なリンクであり、同時に冶金学的効果と機械的課題に対応する必要があります。 連続鋳造は、溶鋼を連続的に固体に変換し、さまざまな重要な商業プロセスを含みます。これらのプロセスは、大量の溶鋼を次の処理のために単純な形状に固化するための最も効率的な方法です。現在、世界の鉄鋼業界のCC比率は、粗鋼生産量の約96%であり、1970年にはわずか4%でした。 連続鋳造は、その

鋼ビレットの連続鋳造 鋼の連続鋳造は、溶鋼を連続的に凝固させて金属のストランドにするプロセスです。ストランドの寸法に応じて、これらの半製品はスラブ、ブルーム、またはビレットと呼ばれます。鋼ビレットの断面は正方形で、片側は通常150mm以下です。ライトセクションミル、バーミル、線材ミルでの鋼の圧延用原料です。鋼ビレットは、特定の製品の鍛造にも使用されます。 連続鋳造のプロセスは、鉄鋼生産の生産性を高めることを目的として1950年代に発明されました。以前は、インゴット鋳造のみが利用可能でしたが、それでもその利点と利点はありますが、生産性の要求を常に満たすわけではありません。それ以来、連続鋳造

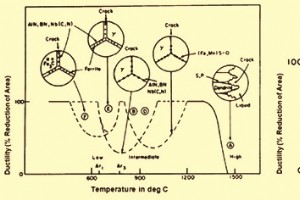

ビレットの連続鋳造の重要な側面 鋼ビレットの連続鋳造は、多くの要因に敏感な操作です。それは、適切な制御と安定性をもって、健全な鋼の機械的特性を備えた安全な鋳造製品を製造し、限られた遅延で連続プロセスを保証するような方法で実行されます。このプロセスでは、健全で連続的なビレットを生成するために、動作パラメータを適切に制御する必要があります。 ビレットの連続鋳造の重要な側面は、(i)ビレットの品質、(ii)機械の生産性、および(iii)製造コストです。高い生産性と必要なビレット品質を実現し、運用コストを削減するには、パフォーマンスパラメータを最適化する必要があります。機械の可用性とプロセスの信

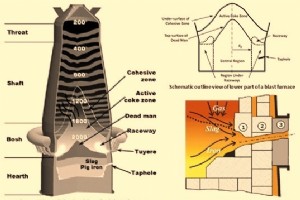

高炉操作における炉床、デッドマン、タッピングの重要性 鉄鉱石の需要が高まるにつれ、最近では鉱石の品質が低下する傾向が見られます。鉱石の品質の低下は、大量のスラグを伴い、それが炉床を通る負荷の降下と液体の流れに影響を及ぼします。これらの条件は、ボッシュ、スタック、および炉床のライニングに追加のストレスがかかるライニング摩耗メカニズムの触媒を提供します。高炉でのタッピングは悪影響を受け、スラグの量が増えるため、キャストハウスのトラフとランナーに負担がかかります。これらはすべて、高炉の操業に大きな圧力をかけています。 鉄鉱石の質の悪さは、次のように高炉の操業に影響を及ぼします。 スラグの

電気アーク炉製鋼技術の開発 製鋼技術の開発は、多くの要件を満たすために行われます。これらの要件は、以下の4つのグループに分類できます。 このテクノロジーは、必要な品質のさまざまな鋼種を製造するために必要なプロセス要件を満たす必要があります。 この技術は、生産された鉄鋼製品が競争力を持つように、生産コストを管理するために必要な経済的要件を満たすことです。 この技術は、規制当局によって設定された排出レベルを満たすことです。 この技術は、健康と安全の要件を満たし、オペレーターが危険、ストレス、汚れなしにその地域で作業できるようにすることです。 電気アーク炉(EAF)を理解するには、電気

高炉キャストハウス設備 高炉の鋳造所の床は、常に高炉で最も危険な作業場所の1つでした。有毒ガス、煙霧、粉塵を含む雰囲気での作業とは別に、オペレーターは、溶銑やスラグランナー、溶銑で満たされた取鍋の近くで、ハードで重い手作業を行う必要があります。キャストハウス機器の発明と設置の前は、タップホールは手動で開閉されていました。開口部は鋼棒とハンマーを使用して行われましたが、タップホールは、再び長くて重いバーを使用して、少量の粘土または耐火材料をタップホールに繰り返し押し込むことによって閉じられました。また、高炉では、高炉の圧力に逆らってタップホールを適切に閉じることができなかったため、高炉を停止

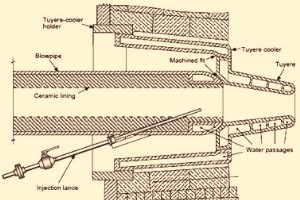

高炉羽口と羽口ストック 高炉(BF)は、鉄鉱石の塊、焼結鉱および/またはペレット、コークス、および注入された燃料から溶銑(溶鉄)を抽出することを目的としています。この目的は、通過することによって達成されます。 BFの内部カラムで下降する鉱石とコークスの負荷を通る熱富化空気流(熱風空気)。熱風空気と補助燃料は、BFの周囲に配置された羽口から高炉に注入されます。 高炉の炉床壁の上部ゾーンには、高炉に熱風を導入するために使用される羽口用の開口部があります。羽口ゾーンの炉のジャケットには、図1に示すように、銅(Cu)冷却要素が取り付けられている鉄筋の開口部があります。ジャケットの鉄筋は羽口クーラ

高炉の資本修理のためのサラマンダータッピング サンショウウオとは、高炉の炉床の蛇口の下にあるすべての液体および固化物を意味します。サンショウウオには、溶鉄とスラグ、および固体鉄、スラグ、コークス/炭素の混合物が含まれます。高炉の通常の操作では、炉の底と炉床には「デッドマン」とサンショウウオが含まれています。 高炉をリライニングする場合は、底部と炉床のすべての成分を除去して炉を完全に空にする必要があります。また、部分的にこれらの成分を除去することも望ましいです。炉のリライニングまたはタップホールの修理中。これにより、これらの部分的な修理中のより安全な作業条件が提供され、周期的な冷却および加熱動

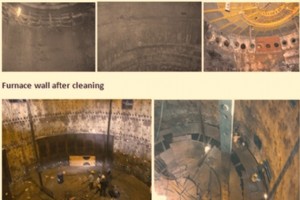

高炉の資本修理 高炉の資本修理は、高炉のキャンペーン終了後に行われる修理です。資本修理の間、通常行われる主な仕事は、(i)炉のリライニング、(iii)シェルの損傷部分の修理、(iii)摩耗したコンポーネントの交換を伴うすべての機器の大幅な改訂、 (iv)廃止された、または耐用年数を終えた機器、機器、自動化アイテムの交換、および(v)終了したばかりのキャンペーンで高炉の運転中に必要性が感じられた改造作業。 高炉のキャンペーンは長期間(10年から20年)続くため、この期間中に技術のアップグレードが行われます。したがって、資本の修理中にこれらの技術的アップグレード機能を高炉に組み込むことが必要

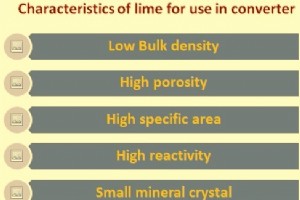

コンバーターでの製鋼用ライムの品質 石灰は、融点が2572℃の白色の結晶性固体です。これは塩基性酸化物であり、酸性酸化物(シリカなど)と反応するために使用されます。石灰石(CaCO3)を900℃以上(通常1100℃)に加熱(煆焼)して生成する酸化カルシウム(CaO)です。 CaCO3(s)+熱=CaO(s)+ CO2(g) この反応は可逆的です。酸化カルシウムは二酸化炭素と反応して炭酸カルシウムを形成します。混合物が放出されるときに二酸化炭素をフラッシュすることにより、反応は右に駆動されます。 消石灰Ca(OH)2は、石灰と水との反応(スレーキング)によって形成されます。消石灰は、消

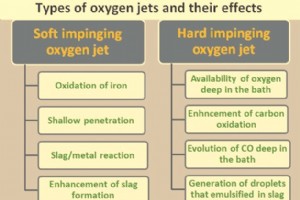

コンバーター製鋼における酸素の吹き込み 炭素(C)、シリコン(Si)、マンガン(Mn)、リン(P)などの不純物を除去するために、製鋼中にコンバーター内の溶銑に酸素(O2)が吹き付けられます。水冷ランスが使用されます。非常に高速で酸素を液体浴に注入して鋼を製造します。トップブローコンバータープロセスが商品化され、コンバーターのサイズが最大50トンに制限されていた1950年代には、コンバーター内のO2のブローイングにシングルホールランスチップを備えたランスが使用されていました。時間の経過とともに、コンバーターのサイズは大きくなり続けました。このため、コンバーターのバスのより広い表面にO2をより

基本的な酸素コンバーターのライニング寿命に影響を与える要因 転炉のライニングの寿命、信頼性、コストは、鉄鋼生産に転炉プロセスを利用する鉄鋼溶解工場の円滑な運営に不可欠です。ライニングの寿命が長くなると、コンバーターの可用性が向上し、その結果、生産性が向上します。 転炉のより長いライニング寿命を達成するための3つの重要な要素(図1)は、(i)耐火物の品質とコンバーター内のそれらの敷設パターン、(ii)従う操作方法、および(iii)ライニングの摩耗と方法の監視です。耐火物のライニングのメンテナンス用。改善された耐火材料の開発と、改善されたプロセス制御およびキャンペーン中のより良いメンテナンス

コークス製造の石炭混合物に含める石炭の選択 石炭の混合は、高コストのプライムまたはハードコークス用石炭の割合を減らし、ミディアムまたはソフトコークス用石炭に置き換えることにより、経済的な観点から必要です。一部のコークス炉プラントでは、少量の非粘結炭または蒸気炭もブレンドに使用されています。 副産物のコークス炉で使用する適切な石炭混合物の選択は、混合物が次の要件を満たさなければならないため、コークス生産者にとって常に大きな課題です。 選炭中の破砕の要件を満たすことです。石炭のすべての成分は、過剰に粉砕されたり、過小に粉砕されたりすることはありません。コークス炉を充填するためのサイズの石炭

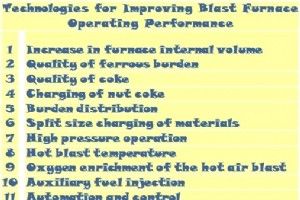

高炉の運転性能を改善するための技術 高炉(BF)は将来への投資です。したがって、すべての機器、システム、およびコンポーネントの適切な寸法があり、高炉の性能を向上させるために、望ましい生産と品質を保証する技術を組み込む必要があります。これは、高炉が資本修理に行く場合に特に当てはまります。資本修理の際、高炉の運転性能を改善するための技術を組み込むことで、高炉の性能、人員の安全、メンテナンス要件の緩和、環境コンプライアンスに対する新たな要求も満たされます。 高炉オペレーターにとっての重要な課題は、常に、均一な品質と可能な限り低いコストで、溶鋼工場に溶銑を継続的かつ確実に供給することでした。溶銑

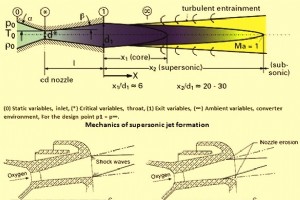

酸素吹き込みランスと転炉におけるその役割 転炉(BOF)では、水冷ランスを作る鋼を使用して、精製のために液体浴に高速(超音速)酸素流を注入します。酸素ジェットの速度または運動量により、液体スラグと金属が浸透し、比較的小さな領域で酸化反応が促進されます。酸素ジェットの速度と浸透特性は、ノズル(ランスチップ)の設計の関数です。 BOFコンバーターのトップブローランス酸素ジェットは、浴中の液体金属を攪拌するための酸素とエネルギーを供給する源として機能します。トップブローランス酸素ジェットを含むBOFコンバーターの主な炉内現象は、酸素ジェットと液体金属の間の物理的相互作用の結果としての空洞の形成

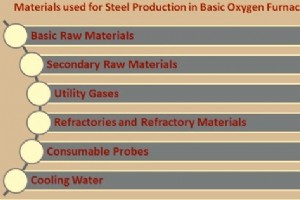

基本的な酸素炉での鉄鋼生産に必要な材料 転炉(BOF)製鋼工程で溶鋼を製造するには、以下の種類の材料が必要です(図1)。 溶銑、スクラップ、石灰などの基本的な原材料 脱酸剤や浸炭剤などの二次原料。 酸素、窒素、アルゴンなどのユーティリティガス 耐火物および耐火物(ライニング材、ガン材、パッチ材など) 温度プローブやサンプリングプローブなどの消耗品プローブ 酸素吹きランスと排気ガスを冷却するための冷却水。 図1転炉での鉄鋼生産に必要な材料 基本的な原材料 BOFコンバーターで製鋼するために必要な基本的な原材料には、(i)高炉からの溶銑、(ii)鉄鋼スクラップおよび/またはそ

製造プロセス